Задачи с курса Технологии машиностроения – 8 задач

Код роботи: 3731

Вид роботи: Задачі

Предмет: Технології машинобудування (Технологии машиностроения)

Тема: 8 задач

Кількість сторінок: 55

Дата виконання: 2015

Мова написання: російська

Ціна: безкоштовно

Задача 1. Расчет четырех посадок гладких цилиндрических соединений.

Исходные данные: Ø5Н7/k6, Ø5Н7/g6, Ø5Н7/s7, Ø5F8/h7.

1. Посадка: Ø5Н7/k6.

1.1. Для посадки Ø5Н7/k6 определяем предельные отклонения для отверстия и вала по [1, с. 91-146].

Отверстие Ø5Н7:

Номинальный диаметр отверстия Dн = 5 мм.

Верхнее отклонение отверстия ES = + 12 мкм = + 0,012 мм.

Нижнее отклонение отверстия EI = 0 мм.

Вал Ø5k6:

Номинальный диаметр вала dн = 5 мм.

Верхнее отклонение вала es = + 9 мкм = + 0,009 мм.

Нижнее отклонение вала ei = + 1 мкм = + 0,001 мм.

В результате заданную посадку можно записать в следующем виде:

1.2. Определяем наибольшие, наименьшие предельные размеры и допуски размеров деталей, входящих в соединение.

1.2.1. Определяем наибольший, наименьший предельные размеры и допуск размера отверстия.

Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Размер годного отверстия находится в пределах от 5 мм до 5,012 мм. Допуск размера отверстия (рассчитывается по двум формулам):

1.2.2. Определяем наибольший, наименьший предельные размеры и допуск размера вала. Максимальный диаметр вала:

Минимальный диаметр вала:

Размер годного вала находится в пределах от 5,001 мм до 5,009 мм.

Допуск размера вала (рассчитывается по двум формулам):

1.3. Строим схему расположения полей допусков деталей, входящих в соединение.

Тип посадки: переходная посадка в системе отверстия

Рис. 1.1 – Схема расположения полей допусков посадки

1.4. Определяем наибольший зазор и натяг, и допуск посадки.

1.4.1. Определяем наибольший зазор (по двум формулам):

1.4.2. Определяем наибольший натяг (по двум формулам):

1.4.3. Определяем допуск посадки:

2. Посадка: Ø5Н7/g6.

2.1. Для посадки Ø5Н7/k6 определяем предельные отклонения для отверстия и вала по [1, с. 91-146].

Отверстие Ø5Н7: Номинальный диаметр отверстия Dн = 5 мм.

Верхнее отклонение отверстия ES = + 12 мкм = + 0,012 мм.

Нижнее отклонение отверстия EI = 0 мм.

Вал Ø5g6:

Номинальный диаметр вала dн = 5 мм.

Верхнее отклонение вала es = – 4 мкм = – 0,004 мм.

Нижнее отклонение вала ei = – 12 мкм = – 0,012 мм.

В результате заданную посадку можно записать в следующем виде:

2.2. Определяем наибольшие, наименьшие предельные размеры и допуски размеров деталей, входящих в соединение.

2.2.1. Определяем наибольший, наименьший предельные размеры и допуск размера отверстия. Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Размер годного отверстия находится в пределах от 5 мм до 5,012 мм. Допуск размера отверстия (рассчитывается по двум формулам):

2.2.2. Определяем наибольший, наименьший предельные размеры и допуск размера вала. Максимальный диаметр вала:

Тип посадки: посадкаc зазором в системе отверстия

Рис. 1.2 – Схема расположения полей допусков посадки

2.4. Определяем наибольший, наименьший и средний зазоры, и допуск посадки.

2.4.1. Определяем наибольший зазор (по двум формулам):

2.4.2. Определяем наименьший зазор (по двум формулам):

2.4.3. Определяем средний зазор посадки:

2.4.4. Определяем допуск посадки:

3. Посадка: Ø5Н7/s7.

3.1. Для посадки Ø5Н7/k6 определяем предельные отклонения для отверстия и вала по [1, с. 91-146].

Отверстие Ø5Н7: Номинальный диаметр отверстия Dн = 5 мм.

Верхнее отклонение отверстия ES = + 12 мкм = + 0,012 мм.

Нижнее отклонение отверстия EI = 0 мм.

Вал Ø5s7: Номинальный диаметр вала dн = 5 мм.

Верхнее отклонение вала es = + 31 мкм = + 0,031 мм.

Нижнее отклонение вала ei = + 19 мкм = + 0,019 мм.

В результате заданную посадку можно записать в следующем виде:

3.2. Определяем наибольшие, наименьшие предельные размеры и допуски размеров деталей, входящих в соединение.

3.2.1. Определяем наибольший, наименьший предельные размеры и допуск размера отверстия.

Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Размер годного отверстия находится в пределах от 5 мм до 5,012 мм.

Допуск размера отверстия (рассчитывается по двум формулам):

3.2.2. Определяем наибольший, наименьший предельные размеры и допуск размера вала.

Максимальный диаметр вала:

Минимальный диаметр вала:

Размер годного вала находится в пределах от 5,019 мм до 5,031 мм.

Допуск размера вала (рассчитывается по двум формулам):

3.3. Строим схему расположения полей допусков деталей, входящих в соединение.

Тип посадки: посадка с натягом в системе отверстия

Рис. 1.3 – Схема расположения полей допусков посадки

3.4. Определяем наибольший, наименьший и средний натяг, и допуск посадки.

3.4.1. Определяем наибольший натяг (по двум формулам):

3.4.2. Определяем наименьший натяг (по двум формулам):

3.4.3. Определяем средний натяг:

3.4.4. Определяем допуск посадки:

4. Посадка: Ø5F8/h7.

4.1. Для посадки Ø5Н7/k6 определяем предельные отклонения для отверстия и вала по [1, с. 91-146].

Отверстие Ø5F8:

Номинальный диаметр отверстия Dн = 5 мм.

Верхнее отклонение отверстия ES = + 28 мкм = + 0,028 мм.

Нижнее отклонение отверстия EI = + 10 мкм = + 0,010 мм.

Вал Ø5h7: Номинальный диаметр вала dн = 5 мм.

Верхнее отклонение вала es = 0 мм.

Нижнее отклонение вала ei = – 12 мкм = – 0,012 мм.

В результате заданную посадку можно записать в следующем виде:

4.2. Определяем наибольшие, наименьшие предельные размеры и допуски размеров деталей, входящих в соединение.

4.2.1. Определяем наибольший, наименьший предельные размеры и допуск размера отверстия.

Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Размер годного отверстия находится в пределах от 5,010 мм до 5,028 мм.

Допуск размера отверстия (рассчитывается по двум формулам):

4.2.2. Определяем наибольший, наименьший предельные размеры и допуск размера вала.

Максимальный диаметр вала:

Минимальный диаметр вала:

Размер годного вала находится в пределах от 4,988 мм до 5 мм.

Допуск размера вала (рассчитывается по двум формулам):

4.3. Строим схему расположения полей допусков деталей, входящих в соединение.

Тип посадки: посадка с зазором в системе вала

Рис. 1.4 – Схема расположения полей допусков посадки

4.4. Определяем наибольший, наименьший и средний зазоры, и допуск посадки.

4.4.1. Определяем наибольший зазор (по двум формулам):

4.4.2. Определяем наименьший зазор (по двум формулам):

4.4.3. Определяем средний зазор посадки:

4.4.4. Определяем допуск посадки:

5. Заносим результаты расчетов в таблицу 1.

Таблица 1.1

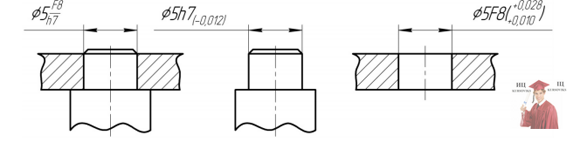

6. Выполняем эскизы соединения, вала и отверстия для посадки Ø5F8/h7.

Рис. 1.5 – Эскизы соединения, вала и отверстия для посадки, с обозначениями

7. Назначаем средства контроля размеров отверстия и вала

Для отверстий – калибр-пробка.

Для валов – калибр-скоба.

Библиографический список:

1. Палей М.А. Допуски и посадки: Справочник: в 2 ч. Ч.1 / М.А. Палей, А. Б. Романов, В. А. Брагинский. – 9-е изд., перераб. и доп. – СПб.: Политехника, 2009. – 530 с.: ил.

Задача 2. Расчёт исполнительных размеров гладких предельных калибров.

Исходные данные:

Посадка Ø5Н7/k6.

Данные из задания №1 для заданной посадки:

− номинальный диаметр отверстия: Dн = 5 мм;

− номинальный диаметр вала: dн = 5 мм;

− максимальный диаметр отверстия: Dmax = 5,012 мм;

− минимальный диаметр отверстия: Dmin = 5 мм;

− допуск отверстия: ТD = 0,012 мм;

− максимальный диаметр вала: dmax = 5,009 мм;

− минимальный диаметр вала: dmin = 5,001 мм;

− допуск вала: Td = 0,008 мм. 1.

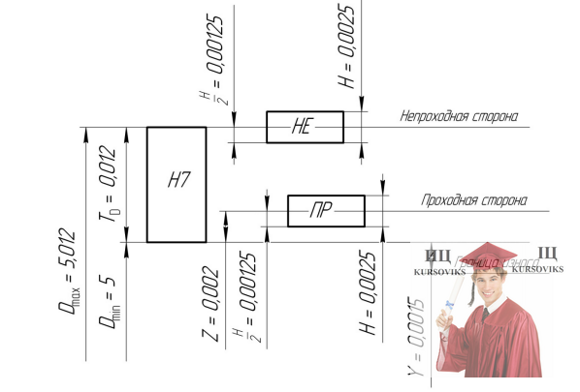

Строим схемы расположения полей допусков рабочих и контрольных калибров для отверстия и вала по ГОСТ 24853-81 «Калибры гладкие для размеров до 500 мм. Допуски».

1.1. Строим схему расположения полей допусков рабочих и контрольных калибров для отверстия Ø5Н7.

Согласно ГОСТ 24853-81 для отверстий размером до 180 мм и квалитета 7, соответствует схема расположения полей допусков калибров представленная на рис. 1. [1, c. 2]

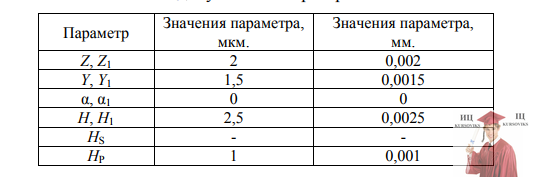

Для построения схемы выписываем из ГОСТ 24853-81 значения необходимых параметров (см. табл. 1) [1, с. 6, табл. 2]:

Таблица 2.1

Значения параметров для построения схемы расположения полей допусков калибра-пробки

Рис. 2.1 – Схема расположения полей допусков калибра-пробки

1.2. Строим схему расположения полей допусков рабочих и контрольных калибров для вала Ø5k6. Согласно ГОСТ 24853-81 для вала размером до 180 мм и квалитета 6, соответствует схема расположения полей допусков калибров представленная на рис. 1. [1, c. 3]

Для построения схемы выписываем из ГОСТ 24853-81 значения необходимых параметров (см. табл. 1) [1, с. 6, табл. 2]:

Таблица 2.2

Значения параметров для построения схемы расположения полей допусков калибра-скобы

|

Параметр |

Значения параметра, мкм. |

Значения параметра, мм. |

|

Z |

1.5 |

0.0015 |

|

Z1 |

2 |

0.002 |

|

Y |

1 |

0.001 |

|

Y1 |

1.5 |

0.0015 |

|

α, α1 |

0 |

0 |

|

H, HS |

1.5 |

0.0015 |

|

H1 |

2.5 |

0.0025 |

|

HP |

1 |

0.001 |

Рис. 2.2 – Схема расположения полей допусков калибра-скобы

2. Рассчитаем размеры контролируемых деталей и используемых для их контроля калибров.

2.1. Рассчитываем размеры рабочих калибров-пробок для отверстия.

По рис. 1 составляем формулы для расчета наибольших и наименьших проходного (ПР) и непроходного (НЕ) калибра-пробки. Наибольший размер проходного калибра-пробки:

Наименьший размер проходного калибра-пробки:

Наибольший размер непроходного калибра-пробки:

Наименьший размер непроходного калибра-пробки:

Граница износа:

Полученные данные заносим в табл. 3.

Таблица 2.3

Размеры детали (отверстия) и рабочих калибров-пробок для отверстия, мм

|

|

Деталь |

Калибры |

||

|

Рабочие |

||||

|

ПР |

НЕ |

|||

|

Размеры |

Наибольший |

5.012 |

5.00325 |

5.01325 |

|

Наименьший |

5 |

5.00075 |

5.01075 |

|

2.2. Рассчитываем размеры рабочих калибров-скоб и контрольных калибров для калибров-скоб.

По рис. 2 составляем формулы для расчета наибольших и наименьших проходного (ПР), непроходного (НЕ) рабочих калибров-скоб и проходного (К-ПР), непроходного (К-НЕ) контрольных калибров.

Рабочие калибры:

Контрольные калибры:

Полученные данные заносим в табл. 4.

Таблица 2.4

Размеры детали (вала), рабочих калибров-скоб и контрольных калибров для калибров-скоб

|

|

детали |

Калибры рабочие |

Калибры контрольные |

|||||||

|

К-ПР |

К-НЕ |

К-И |

||||||||

|

ПР |

НЕ |

|||||||||

|

Размеры |

Наибольший |

5.009 |

5.00825 |

5.00225 |

5.0075 |

5.0015 |

5.011 |

|||

|

Наименьший |

5.001 |

5.00575 |

4.99975 |

5.0065 |

5.0005 |

5.01 |

||||

|

|

||||||||||

3. Выполняем эскизы рабочих калибров:

− для контроля отверстия – калибра-пробки (рис. 3);

− для контроля вала – калибра-скобы (рис. 4).

На эскизах необходимо указать исполнительные размеры калибров.

Для калибров-пробок исполнительным размером одного из концов (проходного или непроходного) будет его наибольший размер с нижним предельным отклонением, равным величине допуска на этот конец пробки со знаком “–“.

Исполнительный размер другого конца пробки рассчитывается аналогично.

Исполнительные размеры калибров – пробок:

Рис. 2.3 – Эскиз калибра-пробки

Для калибров – скоб исполнительным размером одного из концов калибра (проходного или непроходного) будет его наименьший размер с верхним предельным отклонением, равным величине допуска на этот конец скобы со знаком “+“. Исполнительный размер другого конца скобы рассчитывается аналогично.

Исполнительные размеры калибров – скоб:

Рис. 2.4 – Эскиз калибра-скобы

Библиографический список:

1. ГОСТ 24853-81 «Калибры гладкие для размеров до 500 мм. Допуски».

Задача 3. Форма и расположение поверхностей.

Исходные данные:

Рис. 3.1 – Эскиз детали с заданными отклонениями формы и расположения поверхности

1. Охарактеризовываем заданные поверхности.

1 – плоская наружная поверхность;

2 – плоская наружная поверхность длиной 100 мм.

2. Расшифровываем обозначения отклонений формы и расположения заданных поверхностей.

- Отклонений от перпендикулярности (отклонение расположения) поверхности, на которую указывается стрелка, не должно превышать 0,1 мм (100 мкм) по всей длине поверхности, относительно базовой поверхности Б [1, c. 411].

- Отклонений от перпендикулярности (отклонение расположения) поверхности, на которую указывается стрелка, не должно превышать 0,1 мм (100 мкм) по всей длине поверхности, относительно базовой поверхности Б [1, c. 411].

- отклонений от плоскостности (отклонение формы) поверхности, на которую указывает стрелка, не должно превышать 0,1 мм (100 мкм), по всей длине поверхности [1, c. 365].

- отклонений от плоскостности (отклонение формы) поверхности, на которую указывает стрелка, не должно превышать 0,1 мм (100 мкм), по всей длине поверхности [1, c. 365].

3. По допуску формы или расположения устанавливаем степень точности заданных отклонений.

3.1. Номинальный размер поверхности 1 (h = 50 – 8 = 42 мм, 8 – произвольный размер, т.к. не задан по заданию) попадает в интервал размеров «Св. 40 до 63» [2, с. 3, табл. 4], а допуск перпендикулярности, равный 0,1 мм (100 мкм) соответствует 11 степени точности.

3.2. Номинальный размер поверхности 2 (L = 100 мм.) попадает в интервал размеров «Св. 63 до 100» [2, с. 2, табл. 2], а допуск плоскостности, равный 0,1 мм (100 мкм) находится между 11 степенью точности с допуском 80 мкм и 12 степенью точности с допуском 120 мкм.

Выбираем ближайшую большую степень точности – 12.

4. Изображаем схемы измерения отклонений.

4.1. Схема измерения отклонения от перпендикулярности [1, c. 417, табл. 2.36]

4.2. Схема измерения отклонения от плоскостности [1, c. 417, табл. 2.36]

Библиографический список:

1. Палей М.А. Допуски и посадки: Справочник: в 2 ч. Ч.1 / М.А. Палей, А. Б. Романов, В. А. Брагинский. – 9-е изд., перераб. и доп. – СПб.: Политехника, 2009. – 530 с.: ил.

2. ГОСТ 24643-81. Допуски формы и расположения поверхностей. Числовые значения.

3. Каталог продукции фирмы Mahr.

Задача 4. Шероховатость поверхности.

Исходные данные:

Рис. 4.1 – Эскиз детали с заданными шероховатостями поверхности

1. Охарактеризовываем заданные поверхности.

1 – плоская наружная обработанная поверхность (лыска);

2 – цилиндрическая внутренняя поверхность (отверстие).

2. Расшифровываем обозначения шероховатости заданных поверхностей.

- Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием, травлением и т.п. [1, c. 500, табл. 2.61]

- Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием, травлением и т.п. [1, c. 500, табл. 2.61]

Ra6,3 – Среднее арифметическое абсолютных значений отклонения профиля, заданной поверхности, не должно превышать 6,3 мкм в пределах базовой длины.

- Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, 2 точением, шлифованием, полированием, травлением и т.п. [1, c. 500, табл. 2.61]

- Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, 2 точением, шлифованием, полированием, травлением и т.п. [1, c. 500, табл. 2.61]

Ra2,5 – Среднее арифметическое абсолютных значений отклонения профиля, заданной поверхности, не должно превышать 2,5 мкм в пределах базовой длины.

3. Указываем: предпочтительные или нет числовые значения шероховатости поверхностей.

3.1. Ra = 6,3 – согласно ГОСТ 2789-73 [2], значение шероховатости подчеркнуто, значит, параметр Ra = 6,3 мкм является предпочтительным.

3.2. Ra = 2,5 – согласно ГОСТ 2789-73 [2], значение шероховатости не подчеркнуто, значит, параметр Ra = 2,5 мкм является непредпочтительным.

Выбираем ближайшее меньшее подчеркнутое значение параметра шероховатости, равное Ra = 1,6 мкм.

Примечание. В случае если заданное значение параметра шероховатости не подчеркнуто, значит, оно непредпочтительно, необходимо выбрать значение параметра предпочтительное, т.е. взять ближайшее меньшее подчеркнутое значение параметра шероховатости.

4. Указываем метод обработки для получения шероховатости заданных поверхностей.

Поверхности 1. Данная поверхность имеет плоскую форму и заданную шероховатость Ra = 6,3 мкм, то согласно справочнику [1, c. 510, табл. 2.66] данная поверхность может быть получена чистовым фрезерованием цилиндрической или торцевой фрезой на фрезерном станке.

Поверхности 2. Данная поверхность имеет цилиндрическую форму и заданную шероховатость Ra = 1,6 мкм, то согласно справочнику [1, c. 510, табл. 2.66] данная поверхность может быть получена чистовым или тонким (алмазным) растачиваем на токарном станке.

5. Назначаем и описываем метод и средства для контроля (измерения) шероховатости поверхностей

Контроль шероховатости поверхности 1 и 2 производится количественным контактным методом. При использовании количественного метода измеряют значение параметров шероховатости с помощью различных приборов. В качестве средства измерения выбираем мобильный прибор MarSurf M 300 [3]. Принцип действия прибора основан на преобразовании колебаний иглы (алмазная игла, установленная на щупе). Игла перемещается по контролируемой поверхности с постоянной скоростью. С механизма подачи RD 18 сигнал подается на блок обработки результатов М300. Результат измерений выводится на дисплей блока обработки результатов М300 в виде числового значения и профиля поверхности. Диапазон измерения до 350 мкм. Измеряемые параметры в соответствии с: DIN/ISO: Ra, Rq, Rz, Rmax, Rp, Rpk, Rk, Rvk, Rv, Mr1, Mr2, A1, A2, Vo, Rt, R3z, RPc, Rmr, RSm, Rsk JIS: Ra, Rz, RzJIS, Sm, S, tp ASME: Rp, Rpm. MOTIF: R, Ar, Rx, W, CR, CL, CF.

Библиографический список:

1. Палей М.А. Допуски и посадки: Справочник: в 2 ч. Ч.1 / М.А. Палей, А. Б. Романов, В. А. Брагинский. – 9-е изд., перераб. и доп. – СПб.: Политехника, 2009. – 530 с.: ил.

2. ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики.

3. Каталог продукции фирмы Mahr.

Задача 5. Расчет посадок подшипников качения.

Задание выполняется в соответствии с вариантом, приведенным в таблицах [1, прил. 2, часть 5].

Исходные данные:

- чертеж редуктора изображен [1, прил. 2];

- номер позиции подшипника качения (обозначение) на редукторе;

- размер подшипника d × D – 20 × 47 мм;

- радиальная нагрузка, действующая на подшипник – 2,5 кН.

По справочникам [2, с.122] находим по двум размерам (d = 20 мм и D = 47 мм) ширину подшипника (В), радиус закругления колец (r) и условное обозначение подшипника.

Подшипник 180204: d = 20 мм; D = 47 мм; В = 14 мм; r = 1,5 мм.

Тип подшипника: шариковый радиальный однорядный с двухсторонним уплотнением.

1. Устанавливаем вид нагружения каждого кольца подшипника. Исходя из чертежа редуктора[1, прил.2] подшипник используется в цилиндрическом редукторе. Подшипник является одной из опор ведомого вала, на котором установлено зубчатое колесо. Согласно чертежу наружное кольцо подшипника воспринимает радиальную нагрузку, постоянную по направлению. Наружное кольцо установлено неподвижно. Значит, наружное кольцо воспринимает нагрузку ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса редуктора. Следовательно, характер нагружения кольца – местный.

Внутреннее кольцо подшипника вращается совместно с ведомым валом редуктора (внутреннее кольцо подшипника установлено неподвижно на ведомом валу) и воспринимает радиальную нагрузку последовательно всей 2 окружностью дорожки качения подшипника и передает ее последовательно всей посадочной поверхности вала. Следовательно, характер нагружения кольца – циркуляционный [3, с. 343, табл. 4.88].

2. Для кольца, имеющего циркуляционное нагружение (внутреннее кольцо подшипника), рассчитаем интенсивность радиальной нагрузки [3, с.344].

где PR – интенсивность радиальной нагрузки, кН;

Fr – радиальная реакция опоры на подшипник (радиальная реакция опоры на подшипник равна радиальной нагрузке, действующей на подшипник, т.е. в рассматриваемом примере 2500 Н или 2,5 кН), кН;

b – рабочая ширина посадочного места (b = В – 2r), м;

k1 – динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150 %, умеренных толчках и вибрации k1 = 1; при перегрузке до 300 %, сильных ударах и вибрации k1 = 1,8). В нашем случае k1 = 1;

k2 – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале k2 = 1);

k3 – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору. Для радиальных подшипников с одним наружным или внутренним кольцом k3 = 1.

По [3, с.348, табл. 4.90.1] выбираем поле допуска для вала ø20js6 (диаметр d = 20 мм попадает в интервал «Св. 18 до 80 мм» с допускаемыми значениями PR до 300 кН/м).

Полное обозначение размера вала

Выбираем класс точности подшипника – 0.

Согласно [3, с.345, табл. 4.89.1] при циркуляционном нагружении внутреннего кольца назначаем посадку внутреннего кольца подшипника и вала  (отклонения наружного и внутреннего диаметров подшипника в [3, с. 320, табл. 4.82]).

(отклонения наружного и внутреннего диаметров подшипника в [3, с. 320, табл. 4.82]).

Для посадочного отверстия корпуса редуктора под наружное кольцо подшипника с местным нагружением назначаем поле допуска ø47Н7 (отверстие в корпусе разъемное [3, с.347, табл. 4.89.2]).

Согласно [3, с. 345, табл. 4.89.1] при местном нагружении наружного кольца назначаем посадку отверстия корпуса редуктора и наружного кольца подшипника

3. Схемы расположения полей допусков колец подшипников и присоединительных поверхностей вала и корпуса.

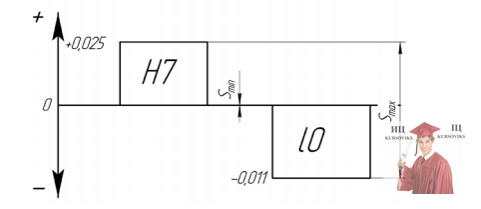

3.1.  - внутреннее кольцо подшипника с валом.

- внутреннее кольцо подшипника с валом.

Рис. 5.1 – Переходная посадка внутреннего кольца подшипника

3.2.  – отверстие корпуса редуктора с наружным кольцом подшипника.

– отверстие корпуса редуктора с наружным кольцом подшипника.

Рис. 5.2 – Посадка с зазором наружного кольца подшипника

4. Эскизы посадочных мест вала и корпуса.

4.1. Эскиз посадочного места вала.

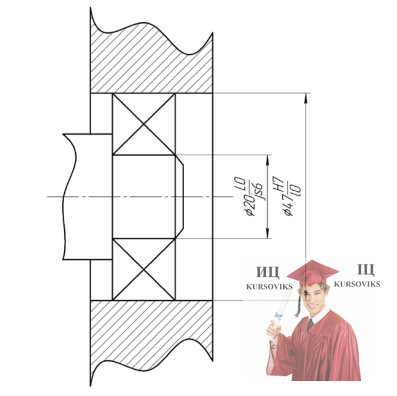

Рис. 5.3 – Посадочное место вала

4.2. Эскиз посадочного места корпуса редуктора.

Рис. 5.4 – Посадочное место отверстия

Шероховатость поверхности вала, корпуса и допуски формы и расположения поверхности берутся из справочника [3; 10, с.384 табл. 4.95] или из другой справочной литературы по подшипникам качения.

4.3. Обозначение на сборочном чертеже посадок подшипников качения

Рис. 5.5 – Обозначение на сборочном чертеже посадок подшипников качения

4.4. Определяем допуск для знака “отклонение от круглости” (допуск составляет 30% от допуска размера  подпункт 4.1).

подпункт 4.1).

где Тd20js6 – допуск размера

То – допуск для знака “отклонение от круглости”.

4.5. Определяем допуск для знака “отклонение профиля продольного сечения” (допуск составляет 60% от допуска размера  подпункт 4.1).

подпункт 4.1).

4.6. Допуск для знака “торцовое биение” (подпункт 4.1) принимаем равным допуску для знака “ отклонение профиля продольного сечения ”:

4.7. Принимаем То = 0,004 мм, Т= = Т↑ = 0,008 мм (подпункт 4.1).

4.8. Определяем допуск для знака “отклонение от круглости” (допуск составляет 30% от допуска размера  подпункт 4.2).

подпункт 4.2).

где TD47H7 – допуск размера

4.9. Определяем допуск для знака “ отклонение профиля продольного сечения” (допуск составляет 60% от допуска размера  подпункт 4.2).

подпункт 4.2).

4.10. Принимаем То = 0,008 мм, Т= = 0,015 мм (подпункт 4.2)

Библиографический список:

1. Нормирование точности в машиностроении. Задания и методические указания к курсовой работе. А.С. Смагин, И.В. Коновалова. 2014 – с. 53.

2. Подшипники качения: Справочник–каталог / Под ред. О.Н. Черменский, Н.Н. Федотов. – М.: Машиностроение, 2003. – 576 с.

3. Палей М.А. Допуски и посадки: Справочник: в 2 ч. Ч.2 / М.А. Палей, А. Б. Романов, В. А. Брагинский. – 9-е изд., перераб. и доп. – СПб.: Политехника, 2009. – 530 с.: ил.

Задача №6. Назначение и обоснование посадок резьбового соединения и его контроль.

Исходные данные:

− размер резьбы – М24;

− соединяемые детали конструкции – пробка и корпус редуктора;

− контролируемая деталь – отверстие в корпусе;

− метод контроля – комплексный.

1. Назначаем и обосновываем посадку соединения.

Задания резьба используется для соединения пробки и корпуса редуктора. Согласно рекомендациям [1, стр. 15] в заданное резьбовое соединении можно отнести к резьбе общего назначения с нормальной длиной свинчивания. Этим параметрам соответствует резьба среднего класса точности и длина ввинчивания N.

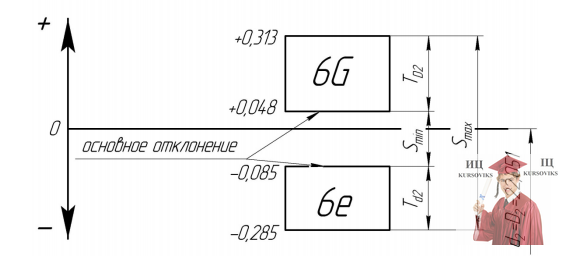

По [1, стр. 15, табл. 10-11] принимаем поля допусков резьбы:

− поле допуска наружной резьбы – 6e;

− поле допуска внутренней резьбы – 6G.

В результате получаем посадку резьбового соединения – М24-6G/6e.

Шаг резьбы: принимаем P = 3 мм. [1, стр. 18, табл. 8]

Длина свинчивания: принимаем равную 20 мм. [1, стр. 18, табл. 8]

2. Определяем номинальные размеры, предельные отклонения и допуски наружного, среднего и внутреннего диаметра резьбы.

2.1 Наружный диаметр резьбы.

2.1.1 Наружная резьба:

− наружный диаметр наружной резьбы: d = 24 мм;

− верхнее предельное отклонение наружного диаметра наружной резьбы: es = –0,085 мм. [2, стр. 196, табл.4.26];

− нижнее предельное отклонение наружного диаметра наружной резьбы: ei = –0,460 мм. [2, стр. 196, табл.4.26];

− допуск наружного диаметра наружной резьбы: Тd = 0,375 мм. [1, стр. 12, табл. 3].

2.1.2 Внутренняя резьба:

− наружный диаметр внутренней резьбы: D = 24 мм;

− верхнее предельное отклонение наружного диаметра внутренней резьбы: ES = +0,048 мм. [2, стр. 202, табл.4.26];

2.2 Средний диаметр резьбы.

2.2.1 Наружная резьба:

− средний диаметр наружной резьбы: для P = 3 мм. формула для расчета среднего диаметра d2 = d – 2 + 0,051 = = 24 – 2 + 0,051 = 22,051 мм. [2, стр. 170, табл.4.24]

− верхнее отклонение: es = –0,085 мм. [2, стр. 196, табл.4.26];

− нижнее отклонение: ei = –0,285 мм. [2, стр. 196, табл.4.26];

− допуск среднего диаметра наружной резьбы: Тd2 = 0,200 мм. [1, стр. 16, табл. 6].

2.2.2 Внутренняя резьба:

− средний диаметр внутренней резьбы: для P = 3 мм. формула для расчета среднего диаметра D2 = d – 2 + 0,051 = = 24 – 2 + 0,051 = 22,051 мм. [2, стр. 170, табл.4.24];

− верхнее отклонение: ES = +0,313 мм. [2, стр. 202, табл.4.26];

− нижнее отклонение: EI = +0,048 мм. [2, стр. 202, табл.4.26].

− допуск среднего диаметра внутренней резьбы: ТD2 = 265 мкм = 0,265 мм. [1, стр. 16, табл. 6]

2.3 Внутренний диаметр резьбы.

2.3.1 Наружная резьба:

− внутренний диаметр наружной резьбы: для P = 3 мм. формула для расчета внутреннего диаметра d1 = d – 4 + 0,752 = = 24– 4 + 0,752 = 20,752 мм. [2, стр. 170, табл. 4.24];

− верхнее отклонение: es = –0,085 мм. [2, стр. 196, табл.4.26];

2.3.2 Внутренняя резьба:

− внутренний диаметр внутренней резьбы: для P = 3 мм. формула для расчета внутреннего диаметра D1 = d – 4 + 0,752 = 24– 4 + 0,752 = 20,752 мм. [2, стр. 170, табл. 4.24];

− верхнее отклонение: ES = +0,313 мм. [2, стр. 202, табл.4.26];

− нижнее отклонение: EI = +0,048 мм. [2, стр. 202, табл.4.26].

− допуск внутреннего диаметра внутренней резьбы: ТD1 = 0,5 мм. [1, стр. 13, табл. 4]

3. Строим схему расположения полей допусков деталей соединения по среднему диаметру

Рис. 6.1 - Схема расположения полей допусков деталей соединения по среднему диаметру

4. Изображаем расположение предельных контуров резьбовых деталей по ГОСТ 16093-81.

Рис. 6.2 - Расположение предельных контуров внутренней резьбы

Рис. 6.3 - Расположение предельных контуров наружной резьбы

5. Выполнить эскиз резьбового соединения по ГОСТ 2.311-68 «Единая система конструкторской документации Изображение резьбы» с указанием обозначения этого соединения по ГОСТ 16093-81.

Рис. 6.5 - Эскиз резьбового соединения:

а) эскиз наружной резьбы, б) эскиз внутренней резьбы

6. Выбираем средства для контроля резьбового отверстия в корпусе комплексным методом. Для контроля резьбы отверстия в корпусе комплексным методом выбираем резьбовой калибр-пробку по ГОСТ 17758-72 «Пробки резьбовые со вставками двусторонние диаметром от 2 до 50 мм. Конструкция и основные размеры»

Рис. 6.6 - Резьбовой калибр-пробка:

1 – проходной размер; 2 – непроходной размер; п.4 – маркировка М24-6G

Библиографический список

1. ГОСТ 16093–2004. «Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором»

2. Палей М.А. Допуски и посадки: Справочник: в 2 ч. Ч.2 / М.А. Палей, А. Б. Романов, В. А. Брагинский. – 9-е изд., перераб. и доп. – СПб.: Политехника, 2009. – 530 с.: ил.

3. ГОСТ 17758-72 «Пробки резьбовые со вставками двусторонние диаметром от 2 до 50 мм. Конструкция и основные размеры» 4. Нормирование точности в машиностроении. Задания и методические указания к курсовой работе. А.С. Смагин, И.В. Коновалова. 2014 – с. 53.

Задача 7. Назначение и обоснование посадок шпоночного и шлицевого соединения и их контроль.

а) Назначение и обоснование посадок шпоночного соединения и его контроль.

Задание выполняется в соответствии с вариантом, приведенным в таблице [1, прил. 2, часть 6].

Исходные данные:

− чертеж редуктора изображен в [1, прил. 2, рис. П.2.1];

− номер позиции шпонки (обозначение) – 10;

− номинальный размер соединения (ширина шпонки) – 100 мм;

− контролируемая деталь (контроль размеров шпоночного паза) – вал;

− метод контроля – комплексный.

По справочнику [2, с. 271, табл. 4.64] определяем основные размеры шпоночного соединения:

− ширина шпонки (b) – 100 мм;

− высота шпонки (h) – 50 мм;

− интервал размеров вала, соответствующий номинальному размеру шпонки 100х50 мм, – «Св. 440 до 500 мм». Принимаем диаметр вала d = 500 мм;

− глубина паза на валу (t1) – 31 мм;

− глубина паза во втулке (t2) – 19,5 мм;

− размер (d - t1) – 469 мм. (Предельное отклонение размера – (-0,3) мм, для высоты шпонки «от 18 до 50 мм» [2, с. 274, табл. 4.66.1]);

− размер (d + t2) – 519,5 мм (предельное отклонение размера – (+0,3) мм, для высоты шпонки «от 18 до 50 мм» [2, с. 274, табл. 4.66.1]);

− длину шпонки (l) принимаем равной размеру диаметра вала – 500 мм.

1. Устанавливаем и обосновываем тип шпоночного соединения. Заданное шпоночное соединение применяется в цилиндрическом редукторе (см. рис. редуктора) [1, прил. 2].

Производство редукторов – единичное или серийное. По рекомендациям, приведенным в справочнике [2, с. 273, табл. 4.65], тип шпоночного соединения для единичного и серийного производства соответствует свободному соединению.

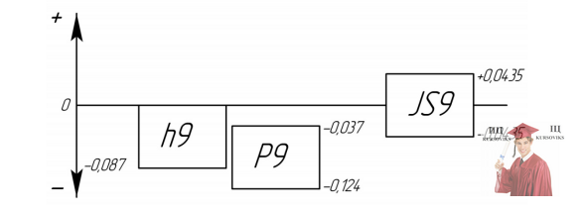

2. Назначаем поля допусков и квалитеты для деталей, входящих в соединение.

2.1. Ширина шпонки – 100 h9 (-0,087) [2, с. 273, табл. 4.65].

2.2. Паз вала –  [2, с. 273, табл. 4.65].

[2, с. 273, табл. 4.65].

2.3. Паз втулки –  [2, с. 273, табл. 4.65].

[2, с. 273, табл. 4.65].

Примечание. Для определения верхнего и нижнего отклонений паза втулки с номинальным размером 100 мм необходимо допуск для интервала номинальных размеров «Св. 80 до 120 мм», приведенный в справочнике [2, с. 54, табл. 1.8] и обозначенный IT9, разделить пополам, т.е. ES= + IT9/2, EI= – IT9/2.

2.4. Схема полей допусков.

Рис. 7.1 – Схема расположения полей допусков элементов шпоночного соединения

3. Вычерчиваем в масштабе (поперечный разрез) (см. рис. 2) общий вид шпоночного соединения, вал и втулку с указанием номинального размера по ширине шпоночных пазов, основного отклонения, квалитета и предельных отклонений, а также шероховатости, допусков формы и расположения поверхностей.

Рис. 7.2 – Чертеж шпоночного соединения в масштабе

3.1. Определяем допуск для знаков “отклонение от симметричности” и “отклонение от параллельности” (допуск составляют 60% от допуска размеров  и

и

Допуск размера

TD100JS9 = ES – EI = 0,0435 – (– 0,0435) = 0,087 мм.

Допуск размера

TD100P9 = ES – EI = – 0,037 – (– 0,124) = 0,087 мм.

Допуск для знаков “отклонение от симметричности” и “отклонение от параллельности”

Т+ = Т= = 0,6TD100JS9 = 0,6 × 0,087 = 0,0522 мм.

Принимаем Т+ = Т= = 0,05 мм (см. чертеж шпоночного соединения).

Т+ = Т= = 0,6TD100P9 = 0,6 × 0,087 = 0,0522 мм.

Принимаем Т+ = Т= = 0,05 мм (см. чертеж шпоночного соединения).

4. Назначаем средства для контроля шпоночного паза вала.

4.1. Контроль шпоночных соединений в серийном и массовом производстве осуществляется специальными предельными калибрами – ширина паза вала и втулки (b) проверяется пластинами, имеющими проходную и непроходную стороны [2, с. 288].

4.2. Контроль глубины паза вала (размер t1) осуществляется кольцевыми калибрами, имеющими стержень с проходной и непроходной ступенью [2, с. 289].

4.3. Симметричность паза вала относительно осевой плоскости проверяют комплексными калибрами – накладной призмой с контрольным стержнем [2, с. 289].

4.4. Определяем допуск для знаков “отклонение от симметричности” и “отклонение от параллельности” (допуск составляют 60% от допуска размеров

Допуск для знаков “отклонение от симметричности” и “отклонение от параллельности”

Т+ = Т= = 0,6TD100JS9 = 0,6 × 0,087 = 0,0522 мм.

Принимаем Т+ = Т= = 0,05 мм (см. чертеж шпоночного соединения).

Т+ = Т= = 0,6TD100P9 = 0,6 × 0,087 = 0,0522 мм.

Принимаем Т+ = Т= = 0,05 мм (см. чертеж шпоночного соединения).

б) Назначение и обоснование посадок шлицевого соединения и его контроль.

Задание выполняется в соответствии с вариантом, приведенным в [1, прил. 2, часть 7].

Исходные данные:

− чертеж редуктора [1, рис. П.2.1];

− номер позиции вала со шлицами (обозначение) – 8;

− размер шлицевого соединения z×d×D по ГОСТ 1139-80 – 20×112×125 мм;

− средства контроля: деталь – вал; метод – комплексный.

По справочнику [2, с. 290, табл. 4.71] определяем, к какому типу соединений относится наше прямобочное шлицевое соединение в зависимости от передаваемого крутящего момента.

20×112×125 – относится к тяжелой серии, ширина шлица b = 9 мм.

1. Назначаем метод центрирования соединения.

Согласно [1, прил. 2, рис. П.2.1, поз. 8] вал предназначен для передачи больших крутящих моментов. По рекомендациям, приведенным в справочнике [2, с.292], выбираем центрирование по боковым поверхностям зубьев (b). Подвижность шлицевого соединения – неподвижное [2, с. 293].

2. Назначаем посадки по центрирующим и нецентрирующим элементам соединения.

Посадка для центрирующих элементов b (по боковой стороне зубьев):

Посадка для нецентрирующих элементов D (по наружному диаметру):

Посадка для нецентрирующих элементов d (по внутреннему диаметру):

3. Строим схемы расположения полей допусков шлицевых деталей по соединяемым элементам. 3.1. Схема полей допусков для паза и зуба (b)

Рис. 7.3 – Схема полей допусков для паза и зуба (b)

Sмакс = ES – ei = 0,035 – (-0,0075) = 0,0425 мм.

Sмин = EI – es = 0,013 – 0,0075 = 0,0055 мм.

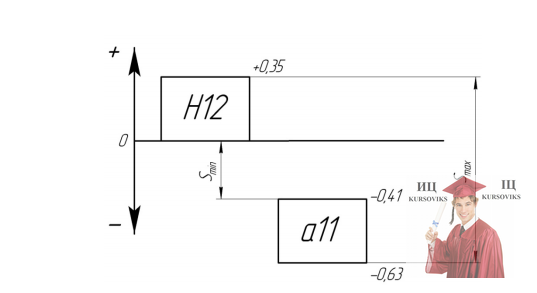

3.2. Схема полей допусков для наружного диаметра вала и отверстия втулки (D).

Рис. 7.4 – Схема полей допусков для наружного диаметра вала и отверстия втулки (D)

Sмакс = ES – ei = 0,35 – (-0,63) = 0,98 мм.

Sмин = EI – es = 0- (-0,41) = 0,41 мм.

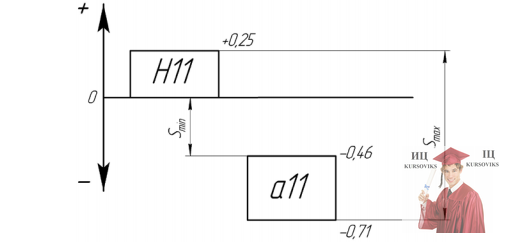

3.3. Схема полей допусков для внутреннего диаметра вала и отверстия (d).

Рис. 7.5 – Схема полей допусков для внутреннего диаметра вала и отверстия (d)

Sмакс = ES – ei = 0,25 – (-0,71) = 0,96 мм.

Sмин = EI – es = 0- (-0,25) = 0,25 мм.

4. Вычерчиваем чертеж шлицевого соединения и наносим на нем условное обозначение соединения по ГОСТ 1139-80.

Рис. 7.6 – Чертеж шлицевого соединения

5. Определяем допуск для знака “отклонение от симметричности” на размеры  , и

, и  (см. чертеж шлицевого соединения).

(см. чертеж шлицевого соединения).

Допуск размера  TD8F8 = ES – EI = 0,035 – 0,013 = 0,022 мм.

TD8F8 = ES – EI = 0,035 – 0,013 = 0,022 мм.

Допуск размера  Td8js7 = es – ei = 0,0075 – (-0,0075) = 0,015 мм.

Td8js7 = es – ei = 0,0075 – (-0,0075) = 0,015 мм.

Допуск для знака “отклонение от симметричности” составляет 60% допуска размера.

Допуск для знака “отклонение от симметричности” размеров 8F8 и 8js7

6. Выбираем средства для контроля шлицевого вала

Шлицевые соединения контролируют комплексными проходными калибрами и комплектом непроходных калибров для каждого из элементов шлицевой втулки и шлицевого вала. Контроль шлицевого вала комплексным калибром достаточен в одном положении без перестановки калибра. Вал считается годным, если комплексный калибр-кольцо проходит, а диаметр и толщина зуба не выходят за установленный нижний предел [2, с. 296].

Рис. 7.7 - Комплексный калибр-кольцо

Библиографический список:

1. Нормирование точности в машиностроении. Задания и методические указания к курсовой работе. А.С. Смагин, И.В. Коновалова. 2014 – с. 53.

2. Палей М.А. Допуски и посадки: Справочник: в 2 ч. Ч.2 / М.А. Палей, А. Б. Романов, В. А. Брагинский. – 9-е изд., перераб. и доп. – СПб.: Политехника, 2009. – 530 с.: ил.

Задача 9. Назначение и обоснование посадок шпоночного и шлицевого соединения и их контроль.

Задание выполняется в соответствии с вариантом:

- чертеж сборочной единицы;

- диаметр d = 25 мм;

- размер замыкающего звена (исходного)

- допуск замыкающего звена ТАΔ = 0,8 мм

(ТАΔ = ES - EI = 1,1 − 0,3 = 0,8 мм).

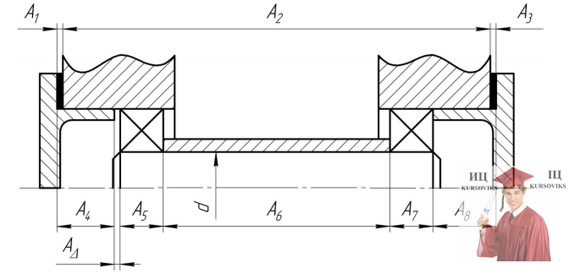

1. Выявляем размерную цепь и чертим чертеж сборочной единицы с простановкой размеров, входящих в размерную цепь.

Рис. 9.1 – Чертеж сборочной единицы с простановкой размеров, входящих в размерную цепь

Примечание: при выполнении задания необходимо разбить размерную цепь минимум на 10 звеньев.

2. Составляем схему размерной цепи и обозначаем её звенья, выявляем увеличивающие (обозначаем стрелкой вправо) и уменьшающие звенья (обозначаем стрелкой влево).

Рис. 9.2 – Схема размерной цепи

Общее число звеньев размерной цепи – 9.

Увеличивающие звенья – А1, А2, А3.

Уменьшающие звенья – А4, А5, А6, А7, А8.

Замыкающее звено – АΔ.

3. Выявляем размеры звеньев размерной цепи.

В исходных данных приведен размер d = 25 мм. На заданном чертеже сборочной единицы (см. рис. 1) линейкой измеряем размер d (размер на рисунке dр = 12,5 мм).

3.1. Определяем масштаб (М), в котором выполнен рисунок,

3.2. Определяем номинальные линейные размеры звеньев А2, А4, А6, А8 (измеряем каждое звено линейкой, полученный размер (Ар) умножаем на масштабный коэффициент М (Аj = Арj × М) и округляем до ближайшего целого числа).

3.3. Определяем номинальные линейные размеры звеньев А5 и А7 (ширина подшипника качения). Методика определения линейных размеров приведена в п.3.2.

А5 = А7 = 25 мм.

Предельные отклонения стандартных изделий (подшипников качения) приведены в [1, прил. 3, табл. П.3.3]:

ТА5 = ТА7 = 0,12 мм.

3.4. Определяем номинальные линейные размеры звеньев А1 и А3 (толщина прокладки).

Размеры и предельные отклонения стандартных изделий (толщина прокладки) приведены в [1, прил. 3, табл. П.3.3]:

3.5. При определении номинальных размеров звеньев необходимо помнить, что сумма номинальных размеров увеличивающих звеньев всегда должна равняться сумме номинальных размеров уменьшающих звеньев

где Аjув – j-е увеличивающее звено, мм;

Аiум – i-е уменьшающее звено, мм;

n – число увеличивающих звеньев (в нашем примере n = 3);

m – число уменьшающих звеньев (в нашем примере m = 5).

Примечание: При проверке может потребоваться волевая корректировка размеров звеньев (увеличение или уменьшение) для выполнения равенства.

4. Решаем размерную цепь способом одного квалитета методом полной взаимозаменяемости.

Примечание. Решать размерную цепь для всех вариантов способом одного квалитета методом полной взаимозаменяемости.

4.1. Для каждого звена размерной цепи определяем единицу допуска.

4.1.1. А4 = А8 = 20 мм – интервал номинальных размеров «Св. 18 до 30 мм» [2, с.49, табл. 1.6].

где Dнмакс – номинальный размер, равный конечному размеру интервала, мм:

5. Определяем среднее значение числа единиц допуска, приходящегося на каждое звено, при этом учитываем, что на стандартные детали (подшипники, прокладки) уже назначены допуски и предельные отклонения.

Величина допуска каждого составляющего размера (звена) определяется выражением:

ТАj = аj × ij,

где аj – число единиц допуска соответствующего звена размерной цепи; ij – единица допуска, мм.

Так как по условию задачи принято одинаковое число единиц допуска для каждого звена, то среднее число единиц допуска для каждого звена обозначим аср, т.е. аj = аср.

Тогда допуск замыкающего звена определяется выражением:

Так как допуски подшипников и прокладок нам заданы, то уравнение приобретает вид

Допуски ТАΔ, ТА5, ТА7, ТА1, ТА3 подставляются в вышеприведенное уравнение в мкм.

6. Определяем квалитет точности по найденному аср и назначаем по этому квалитету на все звенья, кроме одного (регулирующего звена), допуски и предельные отклонения.

6.1. По [2, с.52-55, табл. 1.8] определяем, что аср=53,75 находится между 9 и 10 квалитетами (число единиц допуска в допуске 9 квалитета – 40, число единиц допуска в допуске 10 квалитета – 64). Принимаем меньшую величину (40 единиц допуска). Следовательно, принимаем 9 квалитет.

6.2. Назначаем допуски на соответствующие звенья размерной цепи, кроме звена А6 (данное звено – втулка – будет регулирующим) [2, с. 52, табл. 1.8].

6.3. Делаем предварительную проверку решения.

Определяем величину допуска замыкающего звена размерной цепи по выражению

Расчетный допуск замыкающего звена без учета допуска ТА6

В качестве регулирующего звена примем втулку (звено А6), т.к. она легко может быть доработана в нужный размер.

Допуск регулирующего звена рассчитывается по выражению

6.4. Назначаем предельные отклонения на размеры звеньев (кроме регулирующего звена) А2, А4, А8 пользуясь правилом: отклонения назначать в тело детали, а для размеров уступов – симметрично, т.е. ± половина назначенного допуска.

6.6. Определяем середину поля допуска регулирующего звена А6.

Так как наше регулирующее звено выбрано из числа уменьшающих звеньев, то середина поля допуска рассчитывается по выражению:

где ЕсАΔ – координата середины поля допуска замыкающего звена;

– координаты середины поля допуска увеличивающих и уменьшающих звеньев размерной цепи.

– координаты середины поля допуска увеличивающих и уменьшающих звеньев размерной цепи.

Верхнее предельное отклонение регулирующего звена А6

Нижнее предельное отклонение регулирующего звена А6

Рис. 9.3 – Схема расположения поля допуска регулирующего звена

7. Решаем поверочную (обратную) задачу.

7.1. Проверяем правильность назначения допусков по формуле

Равенство выдерживается. Допуски назначены правильно.

7.2. Определяем верхнее предельное отклонение замыкающего звена:

Равенство соблюдается.

7.3. Определяем нижнее предельное отклонение замыкающего звена

Равенство соблюдается. Таким образом, предельные отклонения звеньев назначены правильно. Замыкающее звено  мм получилось таким, какое задано условием задачи.

мм получилось таким, какое задано условием задачи.

8. Результаты решения задачи заносим в сводную таблицу. (см. прил.1)

Библиографический список:

1. Нормирование точности в машиностроении. Задания и методические указания к курсовой работе. А.С. Смагин, И.В. Коновалова. 2014 – с. 53.

2. Палей М.А. Допуски и посадки: Справочник: в 2 ч. Ч.2 / М.А. Палей, А. Б. Романов, В. А. Брагинский. – 9-е изд., перераб. и доп. – СПб.: Политехника, 2009. – 530 с.: ил.