Отчет по практике Характеристика производственной базы технического сервиса на предприятии ООО ЛЕСОГОРСКЛЕСПРОМ

Код роботи: 2784

Вид роботи: Звіт з практики

Предмет: Автомобілі та двигуни (Автомобили и двигатели)

Тема: Управління процесом формування прибутковості з метою підвищення інвестиційної привабливості ПАТ Миронівський хлібопродукт

Кількість сторінок: 36

Дата виконання: 2014

Мова написання: російська

Ціна: безкоштовно

Введение

Краткая характеристика предприятия

Характеристика производственной базы технического сервиса на предприятии

Технология обслуживания и ремонта машин

Индивидуальное задание

Заключение

Используемая литература

Приложения

Выполнение индивидуального задания

Практика мною проходила с 27 июня по 23 июля 2014 г. на предприятии ООО «ЛЕСОГОРСКЛЕСПРОМ».

Целью прохождения практики было ознакомиться и получить навыки (в отделениях и участках предприятия) по следующим направлениям:

- Работы по изготовлению несложных изделий деталей машин, оборудования и оснастки при их ТОР,

- Работы по мойке и очистке объектов ремонта,

- Работы по разборке объектов ремонта,

- Работы по сборке и монтажу элементов машин и оборудования,

- Работы по подготовке (заточке) рабочего и режущего инструмента,

- Работы по ТО сложной сельскохозяйственной техники,

- Работы по термической и горячей обработке металлов (сварка, закалка, кузнечные работы и т.д.).

Обязанности, которыми руководствовался при прохождении практики:

1) полностью выполнить задание, предусмотренное программой практики,

2) подчиняться действующим правилам внутреннего трудового распорядка на предприятии,

3) изучить и строго соблюдать правила охраны труда, техники безопасности и производственной санитарии,

4) участвовать в рационализаторской и изобретательской жизни коллектива предприятия,

5) активно участвовать в общественной жизни коллектива предприятия,

6) организовать и провести проффориентационную работу на предприятии.

При прохождении практики на предприятии ООО «ЛЕСОГОРСКЛЕСПРОМ» мне удалось ознакомиться с основными принципами построения работы в транспортных подразделениях. Состояние автомобильного парка предприятия, систему их технического обслуживания и поддержания в технически исправном состоянии. Я принимал личное участие в ремонте ходовой, регулировке развала и схождения колес, замена покрышек новыми с балансировкой. Составил операционную (технологическую карту) на замене передней рессоры автомобиля МАЗ – 555102. Принимал участие в выявлении основных причин наиболее часто встречающиеся дефектов, поломок и браков. Чаще всего это качество приобретаемых деталей. В целях экономии, покупая автозапчасти дешевле, ресурс которых намного ниже водителям приходится чаще заниматься ремонтом.

Думаю в дальнейшей своей трудовой деятельности очень пригодятся приобретенные навыки и умения.

1. Никалашев ”Тех. обслуживание транспортных средств”,

2. Клещ С.А. Технологическое проектирование АТП и СТО. Методические указания к курсовому и дипломному проектированию. Часть 1. Справочно-нормативные материалы для технологического расчёта АТП и СТО. – Вологда: ВПИ, 1996. - 36с,

3. Ильина ”Менеджмент транспортных услуг”,

4. Напольский Г.М. Технологическое проектирование АТП и СТО. - М.: Транспорт, 1993. - 272с ,

5. Власов ”Тех. обслуживание транспортных средств”,

6. Турецкий ”Организация хранения подвижного состава”,

7. Епифанов Л.И., Епифанова Е.А. Техническое обслуживание и ремонт автомобилей.

8. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. - М.: Транспорт, 1985. - 103 С.

9. Н.Я. Говорущенко, А. К. Туренко. Системотехника транспорта. – Харьков, РИО ХГАДТУ, 1999. – 468 стр.

10. НИИАТ. Краткий автомобильный справочник.

11. Дехтеринский Л.В., Есенберлин Р.Е., Акмаев К.Х. и др. Капитальный ремонт автомобилей: Справочник (под ред. Есенберлина Р.Е.), Транспорт, 1989 г.

Краткая характеристика предприятия

Предприятие ООО «ЛЕСОГОРСКЛЕСПРОМ» находится по адресу: Иркутская Область, п. Чунский, ул. Ленина, д. 58, Почтовый индекс: 665514. Это федеральный округ Сибирский ФО.

Директор: Григаришина Галина Иннокентьевна, 18.02.1956 года рождения, заместитель директора по производству: Морозов Максим Борисович, 04.12.1978 года рождения.

Основной вид деятельности: импорт - экспорт продукции лесозаготовки, экспорт лесоматериалов из сосны обыкновенной, экспорт прочих лесоматериалов, распиленные вдоль или расколотые толщиной более 6 мм. и прочие изделия из лесоматериалов.

Лесозаготовительное предприятие ООО «ЛЕСОГОРСКЛЕСПРОМ» недавно начало поставлять на экспорт пиломатериалы вместо круглого леса. Экспортные поставки стали возможны благодаря тому, что на предприятии был открыт цех, в котором установили деревообрабатывающее оборудование нового поколения.

Накануне руководство предприятия заключило договор с японскими партнерами на поставку пиломатериалов из сосны, по которому, в страну Восходящего солнца было направлено 220 кубометров пиломатериала. До конца текущего года предприятие планирует увеличение экспортных поставок до 500 кубометров.

Характеристика производственной базы технического сервиса на предприятии

Для качественного выполнения технического обслуживания и технического ремонта имеющейся техники предприятие ООО «ЛЕСОГОРСКЛЕСПРОМ» оснащено необходимыми постами, устройствами, приборами, приспособлениями, инструментом и оснасткой, технической документацией.

При обслуживании техники на ООО «ЛЕСОГОРСКЛЕСПРОМ» особое внимание уделять неисправностям, которые могут повлиять на безопасность жизни и деятельности при выполнении работ. Обязательно устраняют выявленные неисправности, ослабления крепления деталей, узлов, агрегатов, систем:

- накладки тормозных колодок и барабана, стояночный тормоз, рулевое управление, подшипники колес,

- крепление сошки, маятникового рычага рулевого управления, рулевых тяг на шаровых пальцах, шаровых пальцев, шаровых опор, поворотного кулака, диски колес, карданная передача, амортизаторы, рычаги подвески, трубопроводы, шланги гидравлического тормозного привода, главный тормозной привод, замки дверей, регулятор давления тормозного привода, двигателя, стеклоомыватель, стеклоочистителя, зеркала заднего вида и боковые,

Перечислим виды работ, которые на предприятии ООО «ЛЕСОГОРСКЛЕСПРОМ» выполняются своими силами:

- ремонт двигателей

- замена трансмиссии

- ремонт ходовой,

- ремонт тормозной системы,

- замена кузовных деталей и деталей салона,

- замена масла, фильтров, тормозных колодок, технических жидкостей и т.п.,

- ремонт рулевого управления.

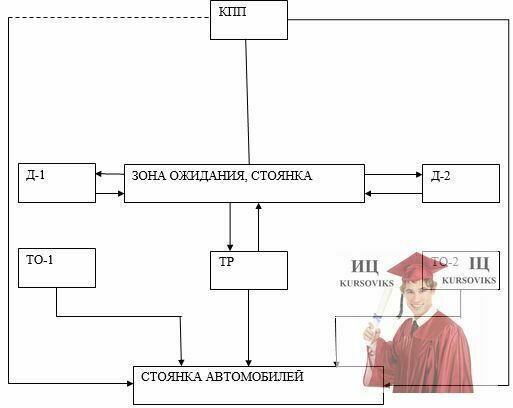

Приведем схему организации процесса технического обслуживания и текущего ремонта, ремонтируемый механизм или агрегат в первую очередь проходит контрольно пропускной пункт (КПП). Где на технику, требующую техническое обслуживание или текущий ремонт выписывается листок учета с указанием неисправности или требуемого вида обслуживания.

Рис. 1 - Схема организации ТР

Техника, требующая технического обслуживания 1 и 2, направляется сначала на выполнение уборочно-моющих, обтирающих и заправочных работ. После выполнения ежедневного обслуживания машины направляются в зону ожидания, а затем в соответствующие производственные зоны предприятия (на посты диагностики или ТО), а после выполнения технического обслуживания, а зону стоянки. Техника, проходящие через контрольно пропускной пункт и требующая в результате заявки водителя и осмотра контролера механика ТР с соответствующей отметкой в листе учета, направляют через зону ожидания в зону ремонта, для устранения неисправностей. После устранения неисправностей с соответствующей отметкой в листе учета аппарат ставится на стоянку.

При неисправности, возникающей за пределами базы, водитель вызывает автомобиль технической помощи. Дежурный механик КПП выписывает листок учета автомобиля, на ремонт автомобиля за пределами предприятия, который переходит механику автомобиля технической помощи листок учета переходит дежурному механику КПП.

На предприятии есть в наличие следующее оборудование:

LAUNCH X-431 - X-431 - автомобильный сканер диагностики систем управления двигателем, автоматической трансмиссией, щитком приборов.

КДС-5К - диагностический компьютерный стенд: Стенд КДС-5К имеет назначение регулировки углов развала колёс автомобилей. Стенд имеет до четырнадцати датчиков и позволяет для всех режимов измерений параметров углов установки колёс,

Mad - система для проточки тормозных дисков. Универсальная установка для восстановления поверхностей тормозных дисков без демонтажа с автомобиля,

COMPACT MIG 190 - сварочный полуавтомат производства фирмы Cebora (Италия).

МАСТЕР - балансировочный станок, который предназначен для балансировки колес с дисками диаметром от 12 до 16 дюймов,

Минимастер – вулканизатор. Цель назначения - ремонт шин легковых и грузовых автомобилей,

Вулканизатор применяется для ремонта камер, покрышек малого и большого диаметра, а также ремонт камер грузовых автомобилей и с/х техники,

Пресс гидравлический, напольный двухконтурный гидравлический пресс с ручным приводом,

Маслосборник пневматический SHELL, предназначен для замера уровня масла и замены масла в легковых и грузовых автомобилях,

Подъемник двухстоечный, электрогидравлический, грузоподъёмностью от 3,5 тонн до 4,0 тонн.

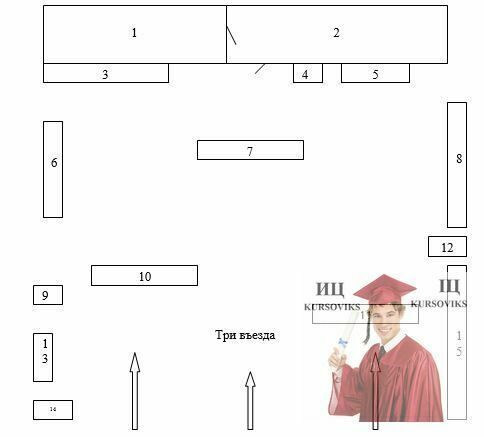

Приведем схему генерального плана ремонтно-обслуживающей базы (см. рис. 2) и ремонтной мастерской (см. рис. 3) предприятия ООО «ЛЕСОГОРСКЛЕСПРОМ».

Описание зданий и сооружений предприятия (см. рис.2):

1) Аккумуляторная;

2) Офисы:

а) Первый этаж – гаражи для служебных машин;

б) Второй этаж – кабинеты начальника транспортного цеха, главного механика, медсестры, диспетчера;

3) Склад автозапчастей;

4) Ремонтный бокс для грузовых авто;

5) Слесарная мастерская;

6) Бытовые помещения;

7) Стоянка грузовых автомобилей;

Описание зданий и сооружений транспортного цеха:

1) В аккумуляторной находится: понижающие трансформаторы для подзарядки 12-ти вольтовых аккумуляторов, оборудование для проверки плотности электролита, емкости с готовым электролитом, дисцилятор, передвижной генератор для облегченного пуска автомобилей в зимнее время года, отработанные и новые аккумуляторные батареи;

2) Офисы:

а) На первом этаже находятся три бокса – гаражи для служебных машин. В каждом боксе находится небольшой верстак с тисками для мелкого ремонта, смотровая яма. В первом боксе находится подъемник на одну тонну, для выполнения ремонтных работ с поднятием тяжелых деталей (ремонт двигателя и т.п.);

б) Второй этаж – кабинеты начальника транспортного цеха, главного механика, медсестры, диспетчера;

3) Склад мелких автозапчастей, необходимых для оперативного исправления поломок грузовых и легковых автомобилей, транспортные средства. При серьезных поломках автомобиль транспортируется в бокс для разборки и замены заказанных автозапчастей;

4) В ремонтном боксе для грузовых авто находится смотровая яма, подъемник на 50 тонн для работ связанных с поднятием тяжелых грузов, оборудование для газо и электро сварочных работ;

5) В слесарной мастерской находится токарный, фрезерный и сверлильный станок для выполнения работ по изготовлению оригинальных и простых деталей своими силами;

6) Бытовые помещения: раздевалки, душевые комнаты, туалеты;

Рис. 2 - Генеральный план предприятия ООО «ЛЕСОГОРСКЛЕСПРОМ»

7) На стоянке находятся грузовые автомобили и другие транспортные агрегаты, не задействованные в работах.

Рис. 3 - План ремонтно-обслуживающей базы

Расположение оборудования ремонтной мастерской ООО «ЛЕСОГОРСКЛЕСПРОМ» внутри помещения следующее (см. рис.3):

1. Склад запчастей,

2. Офис и бытовые помещение для автослесарей,

3. Верстаки, шкафы для инструментов,

4. Кофе и чай автомат для клиентов и сотрудников,

5. Место ожидание для клиентов,

6. Верстаки, шкафы для инструментов,

7. Подъемник,

8. Верстаки, шкафы с инструментами,

9. Балансировочный станок станок МАСТЕР,

10. Подъемник,

11. Подъемник,

12. Вулканизатор,

13. Ванна для покрышек,

14. Вулканизатор,

15. Верстаки, шкафы с инструментами для шиномонтажа.

Технология обслуживания и ремонта машин

Техническое обслуживание транспортных средств представляет собой ряд работ, которые направлены на предупреждение отказов и неисправностей, поддержание транспортных средств в исправном состоянии и обеспечение надежной и безопасной их эксплуатации. Техническое обслуживание включает в себя: диагностические, крепежные, регулировочные, электротехнические работы, а также заправочные, смазочные и т.п.

Техническое обслуживание транспортных средств подразделяются на виды: ежедневное техническое обслуживание; периодическое техническое обслуживание и сезонное обслуживание.

Ежедневное техническое обслуживание: заправочные работы, контроль обеспечения безопасности, поддержание надлежащего внешнего вида техники. Ежедневное техническое обслуживание выполняется самостоятельно водителями или ответственными за транспортное средство перед выездом, в пути или по возвращении на место стоянки.

Техническое обслуживание предусматривает выполнение объема работ через определенный пробег или промежуток времени транспортного средства. По нормативам о периодичности техническое обслуживание № 1 проводится через 4000 км, а №2 через 16000 км пробега.

Ремонт – это комплект работ по устранению неисправностей, восстановлении работоспособности транспортного средства или отдельного агрегата. Ремонт деляют по необходимости. Он включает контрольно-диагностические, слесарные, разборочно - сварочные, механические, сварочные, окрасочные, электротехнические работы.

Техническое обслуживание №1 проводится два раза в год. Приведем список работ:

1. Осмотр, проверка кузова. Действие дверных механизмов. Проверка зеркал заднего вида, герметичности соединений систем смазочной системы. Проверка системы охлаждения и гидравлического привода включения сцепления. Проверка величины свободного хода педали сцепления и тормоза, штанг и стоек стабилизатора поперечной устойчивости, натяжение ремня вентилятора. Проверка уровня тормозной жидкости в бачках главного тормозного цилиндра и привода выключения сцепления, пружин и рычага в передней подвеске.

2. Проверка действий рабочей тормозной системы. Провекра эффективности торможения. Проверка состояния шин, приборов освещения и сигнализации.

3. Проверка крепление двигателя к кузову, коробки передач, удлинителя, картера рулевого механизма, рулевой сошки, рулевого колеса, рулевых тяг, поворотных рычагов, фланцев карданного вала, дисков колес, приборов, трубопроводов, шлангов смазочной системы, системы охлаждения, тормозных механизмов, гидравлического привода выключения сцепления, приемной трубы глушителя.

При техническом обслуживании №1 очищают грязь, проверяют приборы системы питания, герметичность их соединений. Проверяют полноту закрывания, открывания дроссельной, воздушной заслонки. Проверяют и настраивают работу карбюратора на малой частоте вращения коленчатого вала двигателя. В электрооборудовании очищают аккумуляторную батарею. Вентиляционные отверстия от грязи. Смотрят крепление, надежность контакта проводов с клеммами. Уровень электролита в каждой банке аккумулятора. Очищают приборы электрооборудования от пыли и грязи. Проверяют изоляцию электрооборудования, крепление генератора, стартера, реле – регулятора. Подтягивают крепление стартера, катушки зажигания.

При техническом обслуживании №2 рекомендуется проводить один раза в год. Перед работами, в процессе их выполнения целесообразно провести диагностирование всех агрегатов, узлов, систем транспортного средства с целью определения их технического состояния. Установление характера неисправностей, причины, возможности их дальнейшей эксплуатации (агрегата, узла, системы).

Задача определить следующее:

1. подтекание топлива в соединениях трубопроводов, в разъёмах, повышенный расход топлива или содержание СО в выхлопных газах, состояние деталей поршневой группы, системы газораспределения,

2. наличие стуков в двигателе, шатунных подшипниках, газораспределительном механизме, зубчатых колесах, клапанах,

3. смазочная система двигателя подтекание масла в местах соединений и разъёма (сальники коленчатого вала, картер двигателя, крышка распределительного механизма и другие), давление в системе смазки и правильность показания приборов, установленных на автомобиле;

4. карданный вал и промежуточная опора зазоры в карданных сочленениях, шлицевых соединениях и в промежуточной опоре карданного вала;

5. коробка передач наличия стуков и шумов в рабочем состоянии, самопроизвольное выключение под нагрузкой, наличие течи масла в местах разъёма деталей коробки передач, величину зазора при переключении передач;

6. задний мост наличие стуков и шумов в рабочем состоянии, наличие течи масла в местах разъёма деталей заднего моста, величину суммарного зазора в главной передаче и дифференциале;

7. рессоры и элементы подвески наличие поломок листов или пружин, зазоры в соединениях рессорного пальца с втулкой рессоры и с проушиной кронштейнов подвески, параллельность переднего и заднего мостов и их расположение относительно кузова автомобиля;

8. элементы кузова наличие вмятин, трещин, поломок, нарушение окраски автомобиля, правильность работы омывателя ветрового стекла, системы отопления кузова и вентилятора обдува ветрового стекла, состояние замков и петель капота, крышки багажника и дверей.

Кроме того, необходимо проверить и отрегулировать углы установки управляемых колес, эффективность действия и одновременность срабатывания тормозных механизмов, балансировку колес, работу системы зажигания автомобиля, зазор между контактами прерывателя, установку и действие фар, направление светового потока, состояние всего тормозного привода, состояние радиатора, резиновых подушек, подвески двигателя.

При техническом обслуживании №2 кроме объема работ по обслуживании №1 выполняют ряд дополнительных операций:

1. подтяжку гаек крепления фланца к ведущей шестерне главной передачи заднего моста и шарнирных пальцев крепления проушин амортизатора;

2. закрепление радиатора, головки блока цилиндров и стоек коромысел, крышек кожуха головки блока цилиндров, впускного и выпускного трубопроводов, крышки блока распределительных зубчатых колес, корпусов фильтров очистки масла, поддона масляного картера двигателя, картера сцепления, амортизаторов, топливого бака, глушителя, крышки редуктора заднего моста, стремянки, пальцев рессор, замков и ручек дверей;

3. регулировку усилия поворота рулевого колеса, тепловых зазоров клапанов, натяжение цепи привода механизма газораспределения двигателя, зазора между тормозными колодками и дисками колес, зазора в подшипниках ступиц передних колес.

В системе питания проверяют герметичность топливного бака и соединений трубопроводов, крепление карбюратора и устраняют выявленные неисправности. Снимают карбюратор и топливный насос, разбирают их, очищают и проверяют на специальных приборах состояние деталей. После сборки проверяют топливный насос на специальном приборе. Проверяют также легкость пуска и работу двигателя.

При обслуживании системы электрооборудования производят следующее: снимают батарею с автомобиля и проверяют степень заряда, проверяют состояние щеток и коллекторов генератора и стартера, работу реле-регулятора; регулируют натяжение пружин якорей; снимают свечи зажигания и проверяют их состояние, очищают от нагара и регулируют зазоры между электродами; снимают прерыватель-распределитель зажигания и очищают его наружную поверхность от грязи и масла, проверяют состояние контактов и регулируют зазоры между ними, смазывают вал прерывателя-распределителя; проверяют состояние проводов низкого и высокого напряжения и регулируют действие приборов освещения и сигнализации.

При техническом ремонте выполняют разборочно - сборочные операции, электротехнические, сварочно - жестяницкие, окрасочные, слесарно - механические.

Разборочно - сборочные работы включают снятие и установку дверей, отдельных панелей или частей кузова, механизмов, стекол и других съемных деталей. Разборку кузова для ремонта его деталей осуществляют в объеме, необходимом для обеспечения качественного выполнения всех ремонтных операций. Для сборки кузовов после ремонта, в том числе установки узлов и деталей на кузов, применяют различные приспособления и наборы инструментов.

Правочные работы в зависимости от характера повреждений заключаются в устранении неровностей на деформированных поверхностях, а также в исправлении искажений геометрических размеров кузова.

При техническом ремонте электрооборудования выполняют разборку приборов и агрегатов на отдельные узлы и детали, контроль и выявление дефектов узлов и деталей, замену мелких негодных деталей, зачистку и проточку коллектора, восстановление повреждений изоляции соединительных проводов и выводов катушек, напайку наконечников проводов, сборку прибора и агрегата, испытание на специализированном стенде.

Приведем порядок технологических действий, в которых я принимал участие на предприятии, для освоения практических навыков.

1) Ремонт ходовой. Прежде чем начинать ремонт ходовой (передняя и задняя подвеска) или его замену, производим диагностику, а именно:

1. смотрим состояние амортизаторов, пружин, опорных чашек,

2. замеряем люфт в шаровых опорах, рулевых наконечниках, ШРУСах,

3. проверяем состояние сайлент блоков и самых важных узлов ходовой части автомобиля,

4. проверяем подшипники ступиц колес,

5. проверяем тормозные колодки, диски, барабаны и шланги.

По результатам составляем список необходимого объема работ, его стоимость. Гл. механик определяет перечень работ, необходимых выполнить в первую очередь, дает советы по применению запчастей. При ремонте ходовой части транспортного агрегата используются оригинальные запасные части и запасные части ведущих фирм производителей. Решение об использовании при ремонте тех или иных запчастей принимается мастером. При работах используется только специализированный инструмент, что позволяет соблюдать необходимую технологию и высокое качество работ при ремонте ходовой части. Несвоевременный ремонт частей подвески приводит к повышенному изнашиванию других деталей ходовой части автомобиля.

2) Замена покрышек новыми. Блокируем машину башмаками от непроизвольного передвижения. Далее подрываются гайки, которые крепят колесные диски к ступице. Поддомкрачиваем раму. Старая покрышка снимается на специальном оборудовании. Заправляется новая покрышка в диск ступицы. После посадки шины устанавливается нормативное давление. Диск с новой покрышкой балансируется на балансировочном станке МАСТЕР. По завершении колесо устанавливается на автомобиль. Крепится гайками. Далее автомобиль опускается с домкрата. Производится окончательная регулировка по зажатию гаек диска и давлению в шине.

3) Регулировка развала, схождения колес. Регулировка развала шин проводиться в такой последовательности:

1. ослабляем гайку регулировочного болта-эксцентрика,

2. вращая болт - эксцентрик, мы тем самым изменяем положение ступицы колеса относительно стойки амортизатора.

3. после выравнивания развала колёс, затягиваем гайку болта-эксцентрика, придерживая сам болт.

Регулировка производится при надёжно закреплённых маятниковом рычаге, механизме рулевого управления, рулевой трапеции, верхних и нижних рычагов передней подвески, отрегулированных подшипниках ступиц передних колёс, исправной передней подвеске и рулевой трапеции, нормальном давлении в шинах. При проверке углов колёса должны стоять в положении прямолинейного движения.

Регулировка продольного наклона шкворня производится изменением количества прокладок только в переднем или заднем креплении оси верхнего рычага. Одна прокладка изменяет наклон шкворня примерно на 25'.

Регулировка схождения передних колёс производится поворотом регулировочных трубок боковых рулевых тяг. Регулировка по наружным боковым поверхностям шин производится на стенде. Перед регулировкой нужно найти точки равного бокового биения шин и повернуть колёса так, чтобы они расположились в горизонтальной плоскости. Если при прямолинейном движении занимало правильное положение (верхние спицы рулевого колеса располагались горизонтально), а величина схождения отличалась от номинальной не более 3 - 4 мм, то регулировку схождения можно производить изменением длины боковой тяги. Для этого нужно ослабить затяжку болтов хомутов. Затем поворачивать с помощью плоской отвёртки регулировочную трубку до тех пор, пока величина схождения не будет соответствовать номинальной. Повернуть хомуты так, чтобы ушки хомутов были направлены в одну сторону и лежали в одной плоскости. Затянуть болты нужно моментом 15 - 18 Нм (1,5 - 1,8 кгс(м)).

Если перед регулировкой разбирались рулевые тяги с изменением их длины, регулировку схождения проводить в следующем порядке:

1. установить рулевое колесо в положение движения по прямой (верхние спицы рулевого колеса расположены горизонтально);

2. установить левое колесо в положение движения по прямой, поворачивая левую регулировочную трубку;

3. поворачивая правую регулировочную трубку, отрегулировать схождение;

4. повернуть хомуты так, чтобы ушки хомутов были направлены в одну сторону и лежали в одной плоскости, затянуть болты моментом 15-18 Н(м (1,5-1,8 кгс(м).

Нужное соотношение углов поворота обеспечивается работой рулевой трапеции. Если форма трапеции нарушена, то изменится и соотношение углов поворота: колеса начнут проскальзывать по дороге, затрудняя управление автомобилем. Также резко ускорится изнашивание шин. У легковых автомобилей форма рулевой трапеции может быть нарушена вследствие неправильной регулировки схождения.

Регулировать схождение в агрегате с трапецией, имеющей две боковых тяги, делают так, чтобы обе тяги имели одинаковую длину. На практике часто схождение регулируют, поворачивая только одну тягу (обычно левую). Это недопустимо, так как при этом трапеция становится несимметричной и правильное соотношение углов поворота колес утрачивается.

Индивидуальное задание

Согласно выданному индивидуальному заданию я составил операционную (технологическую карту) на замену передней рессоры автомобиля МАЗ – 555102, которые используются при перевозке хлыстов и стволов деревьев при заготовке леса.

Текущий ремонт сельскохозяйственной техники на предприятии ООО «ЛЕСОГОРСКЛЕСПРОМ» производится по требованию водителя или ответственного лица в процессе эксплуатации, после ежедневного осмотра механиком, при проведении технического осмотра №1 или №2, при обнаружении сверхобъемных работ.

Ремонт стараются проводить в перерывах работы техники, в вечернее или ночное время. Трудоемкие работы (замена крупных агрегатов, двигателя) следует проводить только днем. В это время функционирует основной склад и склад агрегатов. Технический ремонт проводят в специальных зонах, с использованием подъемников, смотровых ям. Для уменьшения простоя механизмов при техническом ремонте очень часто используют специализированные посты для выполнения конкретных трудоемких работ с использованием современного оборудования. Внедрение агрегатного метода ремонта, когда вместо неисправного узла или агрегата сразу же ставят на автомобиль, заранее отремонтированный из оборотного фонда.

Проектирование технологических процессов выполняют в соответствии с требованиями стандартов ЕСКД (ГОСТ 2.601-680, ГОСТ 2.605-68) и ЕСКД (ГОСТ 3.1401-74 и ГОСТ 3.1423-75).

Проектирование технологических процессов технического ремонта заключается в составлении карт эскизов, ведомости оснастки, карты типового технологического процесса и ведомости деталей этого процесса.

Разработка карты типового технологического процесса технического ремонта. Карты типовых технологических процессов составляют на каждый вид ремонта, определяемый характером сложности работ (ГОСТ 3.115-79, форма 8).

На карте указывают: номер операции, наименование оборудования с указанием инвентарного номера по действующему классификатору.

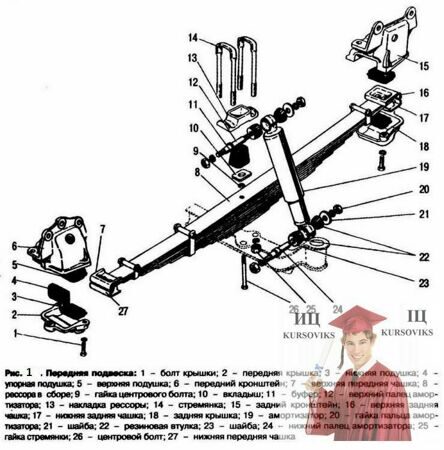

Приведем описание разрабатываемого технологического процесса: замена передней рессоры автомобиля МАЗ – 555102:

Основные дефекты рессор: обломы, трещины на листах рессор, износ опор.

Переднюю рессору заменяют в следующей последовательности:

1. Ослабить затяжку гаек стремянок.

2. Отсоединить от балки нижний конец амортизатора.

3. Поднять домкратом автомобиль так, чтобы рессоры разгрузились.

4. Подставить под раму технологические подставки на подходящую высоту и опустить на них транспортное средство.

5. Равномерно отвернуть болты (1) (см. рис 1) крышек (2), (18) переднего и заднего кронштейнов рессор, снять крышки и резиновые подушки (3).

6. Отвернуть гайки (25) стремянок. Снять стремянки (14).

7. Поднять транспортное средство домкратом, установив под рамой, так, чтобы концы рессор вышли из кронштейнов. Снять рессору. Извлечь из кронштейнов верхние (5) и упорные (4) резиновые подушки.

8. Упорная подушка (4) при износе более 6 мм. меняется новой. Изношенную подушку можно отремонтировать. Например наклеив резиновую пластину от камеры. При установке наклеенная часть подушки устанавливается к переднему торцу кронштейна. Изношенную подушку можно заменить соответствующим по размерам и твердости куском резины.

9. Если резиновые подушки разрушены, то их нужно заменить. У верхних подушек изнашиваются боковые выступы. Но они пригодны для работы и замена их необязательна.

Дальше делается монтаж рессоры на поднятом механизме в следующей последовательности:

1. Установить в чашки (7), (16) (см. рис. 1) рессоры резиновые подушки (5).

2. Опустить автомобиль так, чтобы рессора вместе с подушками в чашках вошла в кронштейны на раме.

3. Вставить в гнездо переднего кронштейна (6) упорную подушку (4).

4. Опустить автомобиль на козлы.

5. Вложить в нижние чашки (17) и (27) концов рессор подушки (3). Приложить к ним снизу крышки (2), (18). Ввернуть от руки болты (1), установив перед этим на них пружинные стопорные шайбы.

6. Прижать крышки (2) и (18) к кронштейнам. Равномерно без перекосов затянуть болты до упора с моментом затяжки 50 - 70 Нм (5 - 7 кгсм).

7. Установить накладку (13) на рессору в сборе. С резиновым буфером (11), деревянным вкладышем (10). Так, чтобы в отверстие вошла гайка центрового болта (26) рессоры.

8. Установить накладку, в отверстии площадки балки передней оси стремянки (14).

9. Установить стопорные шайбы, гайки стремянок (25) и затянуть их не до конца.

10. При установленных на аппарате колесах, освободить козлы и снять автомобиль с домкрата.

11. Затянуть гайки стремянок. Момент затяжки 180 - 200 Нм (18-20 кгсм).

12. Подсоединить к балке конец амортизатора.

Для правильной установки крепления концов рессоры в резиновых опорах её выпрямляют с помощью приспособления до горизонтального положения. При неправильной установке рессоры резиновые опоры не самоустанавливаются, что приводит к их быстрому износу.

Операционно - технологическая карта замена передней рессоры автомобиля МАЗ – 555102

(вид обслуживания) (модель, марка)

Общая трудоемкость замены передней рессоры 3,4 (чел. час)

(вид обслуживания)

Технологическая карта №1

замена передней рессоры автомобиля МАЗ – 555102

(наименование агрегата, системы или вида работ)

|

№ операции |

Наименование и содержание работ (операций) |

Место выполнения операции |

Кол - во мест (точек обслуживания) |

Трудоемкость (чел.ч) |

Приборы, инструменты, приспособления (модель, тип, код) |

Технические требования и указания |

|

1 |

Ослабить затяжку гаек стремянок Ангар |

Ангар |

2 |

|

Набор автослесарного инструмента Norman TKN-0121 |

|

|

2 |

Отсоединить от балки нижний конец амортизатора |

Ангар |

2 |

|

Norman TKN-0121 |

|

|

3 |

Поднять домкратом переднюю часть автомобиля так, чтобы рессоры разгрузились |

Ангар |

1 |

|

Домкрат серия ДП |

|

|

4 |

Подставить под передний конец рамы технологические подставки соответствующей высоты и опустить на них автомобиль |

Ангар |

2 |

|

Жесткий козел |

|

|

5 |

Равномерно отвернуть болты крышек (в любом порядке) переднего и заднего кронштейнов рессор, снять крышки и нижние резиновые подушки |

Ангар |

4 |

|

Norman TKN-0121 |

|

|

6 |

Отвернуть гайки стремянок и снять их |

Ангар |

2 |

|

Norman TKN-0121 |

|

|

7 |

Поднять автомобиль домкратом, установленным под рамой, настолько, чтобы концы рессор вышли из кронштейнов. Снять рессору. Извлечь из кронштейнов (если они там остались) верхние и упорные резиновые подушки |

Ангар |

2 |

|

Домкрат серия ДП |

|

|

8 |

Если резиновые подушки (верхние и нижние) разрушены, то их следует заменить. |

Ангар |

4 |

|

|

|

|

9 |

Установить в верхние чашки рессор резиновые подушки |

Ангар |

4 |

|

|

|

|

10 |

Опустить автомобиль так, чтобы рессора вместе с подушками в чашках вошла в кронштейны на раме |

Ангар |

1 |

|

Домкрат серия ДП |

Только вдвоем |

|

11 |

Вставить в гнездо переднего кронштейна упорную подушку |

Ангар |

4 |

|

|

|

|

12 |

Опустить автомобиль на козлы |

Ангар |

1 |

|

Домкрат серия ДП, Жесткий козел |

Только вдвоем |

|

13 |

Вложить в нижние чашки концов рессор подушки, приложить к ним снизу крышки и ввернуть от руки болты, предварительно установив на них пружинные стопорные шайбы |

Ангар |

4 |

|

|

|

|

14 |

Плотно прижать крышки к кронштейнам и равномерно без перекосов затянуть болты до упора |

Ангар |

4 |

|

Norman TKN-0121, динамометр тип ДПУ |

Момент затяжки 50-70 Н·м(5 - 7 кгс-м). |

|

15 |

Установить на рессору накладку в сборе с резиновым буфером и деревянным вкладышем так, чтобы в отверстие вошла гайка центрового болта рессоры |

Ангар |

2 |

|

|

|

|

16 |

Установить на накладку и в отверстия площадки балки передней оси стремянки |

Ангар |

2 |

|

|

|

|

17 |

Установить стопорные шайбы и гайки стремянок и предварительно затянуть их |

Ангар |

2 |

|

Norman TKN-0121 |

|

|

18 |

Если на автомобиле установлены колеса, то освободить козлы и снять автомобиль с домкрата |

Ангар |

2 |

|

Домкрат серия ДП |

Только вдвоем |

|

19 |

Затянуть гайки стремянок. |

Ангар |

2 |

|

Norman TKN-0121, динамометр тип ДПУ |

Момент затяжки 180 - 200 Н-м (18-20 кгс-м) |

|

20 |

Подсоединить к балке нижний конец амортизатора |

Ангар |

2 |

|

|

|

Приложения

Отзывы

Отзыв руководителя практики предприятия о производственной практике студента практиканта.

Практикант проходил производственную практику в ООО «ЛЕСОГОРСКЛЕСПРОМ» в период с 27.06.2011 по 23.07.2011 г. в транспортном цехе и ремонтных мастерских предприятия.

В целях адаптации для работы на предприятии и в соответствии с индивидуальным заданием практикантом самостоятельно освоены:

- Работы по изготовлению несложных изделий деталей машин, оборудования и оснастки при их ТОР,

- Работы по мойке и очистке объектов ремонта,

- Работы по разборке объектов ремонта,

- Работы по сборке и монтажу элементов машин и оборудования,

- Работы по подготовке (заточке) рабочего и режущего инструмента,

- Работы по ТО сложной сельскохозяйственной техники,

- Работы по термической и горячей обработке металлов (сварка, закалка, кузнечные работы и т.д.),

- Работы по составлению операционных, технологических карт, в частности на замену передней рессоры автомобиля МАЗ – 555102.

Во время прохождения практики практикант проявил:

- хорошие теоретические знания, полученные в Иркутской государственной сельскохозяйственной академии,

- аккуратность и пунктуальность при выполнении всех видов работ по техническому обслуживанию техники,

- умение самостоятельно изучать эксплуатационную документацию и осваивать технологию работ на новых механизмах,

- желание и умение работать в полевых условиях,

- организаторские способности, ответственность при выполнении поставленных задач, дисциплинированность и умение работать в коллективе.

Замечаний к практиканту нет.

Рекомендуем работу практиканта за время прохождения производственной практики оценить как отличную.

Отзыв руководителя образовательного учреждения о проведенной проффориентационной работе.

С 27.06.2011 по 23.07.2011 г проходил производственную практику на ООО «ЛЕСОГОРСКЛЕСПРОМ».

За время прохождения практики проявил себя как квалифицированный специалист. Является настоящим профессионалом, умело руководит вверенным ему направлением в проффориентационной работе, пользовался заслуженным уважением среди сотрудников.

Постоянно, за время практики, повышал свой профессиональный уровень: посещал сам и помогал в проведении тематических мероприятий, тренингов и семинаров. Можно сказать, что читает специализированную литературу, ответственно и серьезно относиться к выполнению должностных обязанностей.

Руководство образовательного учреждения выделяет постоянное стремление к профессиональному развитию.

За добросовестное отношение к работе во время практики руководство предприятия наградило его грамотой «лучший сотрудник 2011».

В общении с коллегами дружелюбен, внимателен. Во время практики внедрил конкретные предложения, которые оказали благотворное влияние на деятельность предприятия.

Выполнение индивидуального задания

Индивидуальное задание

(выдается кафедрой)

Изучить технологию и разработать самостоятельно операционную, технологическую карту по замене передней рессоры автомобиля МАЗ – 555102, которые используются при перевозке хлыстов и стволов деревьев при заготовке леса. Привести подробную инструкцию по замене рессоры автомобиля МАЗ – 555102. Проанализировать возможные причины поломки деталей, креплений рессор автомобиля МАЗ – 555102 с целью повышения времени эксплуатации.

Содержание индивидуальных заданий

|

№ п/п |

Краткое содержание индивидуальных заданий |

Отметка о выполнении практики |

|

1 |

Анализ возможных причин поломки деталей, креплений рессор автомобиля МАЗ – 555102 |

Выполнено 29-06-11 |

|

2 |

Изучение технологии сборки, разборки рессор автомобиля МАЗ – 555102 |

Выполнено 1-07-11 |

|

3 |

Разработка подробной инструкции по замене передней рессоры автомобиля МАЗ – 555102 |

Выполнено 10-07-11 |

|

4 |

Подбор необходимого инструментария для замены передней рессоры автомобиля МАЗ – 555102 |

Выполнено 15-07-11 |

|

5 |

Подбор нормативных документов (ГОСТ, ОСТ, СНиП и т.д.) |

Выполнено 19-07-11 |

|

6 |

Разработка карты типового технологического процесса технического ремонта на заданный вид ремонта. |

Выполнено 21-07-11 |

|

7 |

Практическая проверка разработанных инструкций и технологических карт по замене передней рессоры автомобиля МАЗ – 555102 |

Выполнено 25-07-11 |

|

8 |

Теоретические и практические выводы |

Выполнено 29-07-11 |

Заключение руководителя практики о выполнении индивидуального задания.