Лекция Взаимозаменяемость и стандартизация

Код роботи: 1209

Вид роботи: Лекція

Предмет: Механіка

Тема: Взаимозаменяемость и стандартизация

Кількість сторінок: 10

Дата виконання: 2016

Мова написання: російська

Ціна: безкоштовно

Взаимозаменяемость как принцип конструирования и производства деталей обеспечивает правильную сборку и замену при ремонте независимо изготовленных деталей и узлов без дополнительной их обработки с соблюдением требований качества и экономичности.

Взаимозаменяемость имеет народнохозяйственное значение, она позволяет повысить производительность сборки, удешевить производство изделий, обеспечить производство запасных частей и узкую специализацию производства, кооперирование производства и получить другие положительные эффекты.

Взаимозаменяемость деталей и узлов может быть полной и неполной (частичной). В последнем случае правильное соединение деталей и узлов обеспечивается лишь для части их, изготовленной с высокой (надлежащей) точностью. Другая часть деталей, изготовленная менее точно, собирается путем подбора, с использованием компенсаторов и различных технологических средств.

Для обеспечения взаимозаменяемости деталей, узлов и комплексов и упорядочения их производства в масштабах предприятия, отрасли, республики, страны, группы стран существуют стандарты: предприятия - СТП, отрасли - ОСТ, государственные - ГОСТ. Их соблюдение является обязательным на всех этапах производства, сбыта и эксплуатации изделий.

Размеры. Геометрические параметры деталей количественно оценивают размерами.

Размер - числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения. Размеры, проставляемые на чертежах деталей или соединений, называют номинальными.

Их получают из расчетов (на прочность, жесткость и т. д.) или принимают из конструктивных соображений. Для типизации технологических процессов, ограничения количества инструментов, типоразмеров деталей принятые номинальные размеры округляют до значений по ГОСТ.

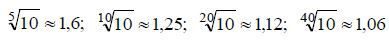

Стандартом предусмотрены четыре ряда размеров Р5, Р10, Р20 и Р40 (в порядке убывающей предпочтительности), каждый из которых представляет геометрическую прогрессию со знаменателем, соответственно равным  . При изготовлении деталей действительный размер, т. е. размер, установленный измерением с допустимой погрешностью, может совпадать с номинальным размером лишь случайно, так как технологические погрешности (неточности изготовления инструментов, оборудования и т. д.) систематического и случайного характера вызывают неизбежные погрешности обработки и рассеяние размеров деталей.

. При изготовлении деталей действительный размер, т. е. размер, установленный измерением с допустимой погрешностью, может совпадать с номинальным размером лишь случайно, так как технологические погрешности (неточности изготовления инструментов, оборудования и т. д.) систематического и случайного характера вызывают неизбежные погрешности обработки и рассеяние размеров деталей.

Установлено, что для обеспечения правильной сборки (геометрической взаимозаменяемости) и нормальной работы детали могут иметь некоторое рассеяние размеров относительно номинальных значений.

Максимальный и минимальный размеры, между которыми может находиться действительный размер детали, называют предельными размерами.

Рис. 1 - Предельные размеры отверстия и вала, определяющие поля допусков

На рис. 1 схематически показаны совмещенные по образующей цилиндрические валы (а) и отверстия (б) с номинальными предельными диаметрами. Обозначим их через Dmax и Dmin - для отверстия и dmax и dmin - для вала.

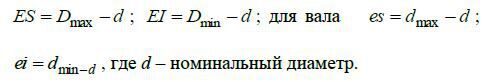

Алгебраическую разность между измеренным размером (действительным, предельным и др.) и соответствующим номинальным значением называют отклонением.

Действительное отклонение - алгебраическая разность между действительным и номинальным размерами; предельное отклонение - алгебраическая разность между предельным и номинальным размерами.

Различают верхнее и нижнее отклонения: для отверстия

Величины отклонений могут быть положительными и отрицательными. При схематическом изображении (см. рис. 8.1) они задаются относительно номинальных размеров, которые служат началом отсчета (положительные отклонения откладываются вверх, а отрицательные - вниз от нулевой линии). Для поверхностей сопряжения (соприкосновения) деталей номинальный размер может быть общим (например, для соосных сопряжений вала и ступицы). Экономически целесообразные отклонения размеров деталей определяются Единой системой допусков и посадок.

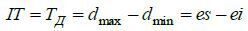

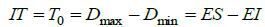

Допуски. Разность между наибольшим и наименьшим предельными размерами называют допуском (рис. 1).

Допуск размера обозначают буквами IT, например, допуск размера вала  , а допуск размера отверстия

, а допуск размера отверстия  .

.

Поле допуска TD - поле, ограниченное верхним и нижним отклонениями, - определяется числовым значением допуска и его положением относительно номинального размера.

При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рис. 1). Расположение поля допуска относительно нулевой линии принято обозначать буквой (или двумя буквами) латинского алфавита - прописной для отверстия и строчной для валов (например, Н5, F7, h8, js8 и т.д.).

При увеличении допуска на размер требования к точности снижаются и производство детали упрощается и удешевляется.

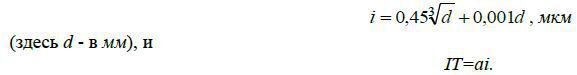

При одном и том же допуске деталь большего размера изготовить сложнее, чем деталь меньшего размера. Поэтому размер допуска IT назначают в зависимости от диаметра, вводя единицу допуска

В зависимости от числа а единиц допуска i в допуске IT стандартом установлено 19 квалитетов (степеней точности) - ступеней градации значений допусков: 01; 0; 1; 2; 3; 4; 5; ...; 17. При этом допуски в квалитетах 01, ..., 4 предназначены для концевых мер длины, калибров, измерительных инструментов и др.; квалитеты 5, ..., 13 дают допуски для сопрягаемых размеров деталей, а в остальных квалитетах даются допуски для несопрягаемых (свободных) размеров.

Величины верхнего и нижнего предельных отклонений указываются на чертежах тремя способами:

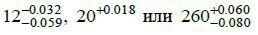

1) мелкими цифрами (мм) за номинальным размером; отклонения, равные нулю, не проставляются. Отклонения могут иметь одинаковые или разные знаки, например  .

.

2) условным обозначением поля допуска, состоящим из буквы и цифры, обозначающей квалитет, например 12G8, 20h10.

3) одновременным указанием поля допуска и цифровых значений отклонений (в скобках), например  .

.

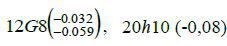

Характер сопряжения - посадка двух соосных цилиндрических деталей (охватываемой - вала и охватывающей - отверстия) зависит от их действительных размеров. Если диаметр отверстия больше диаметра вала, то в соединении между ними будет зазор (рис. 2; положительная разность диаметров), обеспечивающий свободное осевое и окружное перемещения одной детали относительно другой. Если размер отверстия меньше размера вала (отрицательная разность размеров), то в соединении образуется натяг (рис. 2).

Рис. 2 - Схема образования зазора и натяга в сопряжениях

Все посадки разделяют на три группы: с зазором, с натягом и переходные.

Посадка с зазором (подвижная посадка) характеризуется наличием зазора в соединении.

При графическом изображении поле допуска отверстия расположено над полем допуска вала (рис. 3).

К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Эту посадку применяют в подвижных соединениях (подшипниках скольжения, а также соединениях, подвергаемых частой разборке и сборке). Наиболее часто употребляются посадки H9/f9, H7/f7, H7/g6, H8/h6, H7/h6 и др.

Посадка с натягом (неподвижная посадка) - посадка, в которой в сопряжении обеспечивается натяг (поле допуска отверстия расположено пополем допуска вала, см. рис. 3). Их применяют для неподвижного соединения деталей без дополнительного крепления. Наиболее часто назначают посадки Н7/p6, H7/r6, H8/е8 и др.

Рис. 3 - Расположение полей допусков посадок

S - зазор; N - натяг

Их применяют для неподвижного соединения деталей без дополнительного крепления. Наиболее часто назначают посадки Н7/p6, H7/r6, H8/е8 и др.

Переходные посадки - посадки, которые в зависимости от соотношения действительных размеров отверстия и вала могут быть как с зазором, так и с натягом.

Их применяют для центрирования сопрягаемых деталей путем неподвижного соединения с дополнительным креплением шпонками, винтами, штифтами. Наиболее часто употребляют посадки: H7/js6, H7/k6, Н7/п6 и др.

Существуют две системы образования посадок: система отверстия и система вала.

В основе системы отверстия лежит независимость размера отверстия от вида посадки, т. е. предельные отклонения данного размера отверстия одинаковы для всех посадок. Различные посадки создаются путем изменения предельных отклонений размеров вала. Отверстие в этой системе называют основным, его поле допуска обозначают буквой H. Ниже отклонение размера основного отверстия равно нулю, и поле допуска располагается «в тело» охватывающей детали (рис. 4, а).

Рис. 4 - Предельные размеры отверстия и вала, определяющие поля допусков

Посадки в системе отверстия обозначаются последовательным написанием номинального диаметра соединения и обозначений полей допусков сначала отверстия, а затем вала, например 40H7/s6 или 40H7-s6.

При образовании посадок в системе вала принимают, что размер вала не зависит от вида посадки, а различные посадки получают за счет изменения предельных отклонений отверстий (рис. 4,б). Поле допуска вала - основной детали в этой системе - обозначается буквой h. Обозначение посадок на чертежах выполняется в указанной выше последовательно сти, например 40P7/h6 или 40P7-h6.

Система отверстия более распространена в машиностроении, так как при ее использовании сокращается ассортимент требуемых инструментов для обработки отверстий.

Посадки назначают из расчета или накопленного в промышленности опыта.

Точность деталей по геометрическим параметрам характеризуется не только отклонениями размеров, но и отклонениями поверхностей. При этом отклонение поверхностей определяется отклонениями формы поверхностей, отклонениями расположения поверхностей, волнистостью и шероховатостью.

Стандартами установлены виды отклонений от формы (отклонения от прямолинейности, плоскостности, круглости и др.), расположения поверхностей и (или) частей деталей (отклонения от параллельности, перпендикулярности, наклона, соосности и т. п.), а также суммарные отклонения формы и расположения (радиальное и торцовое биение и др.).

Предельные отклонения формы и расположения поверхностей указываются на чертежах в виде знаков, символов (условных обозначений) и текстовых записей (рис. 5).

Рис. 5 - Обозначение на чертежах предельных отклонений формы

а - прямолинейности;

б - круглости и прямолинейности;

в - параллельности;

г - плоскостности;

д – пересечения.

Для записи отклонений используют выносную прямоугольную рамку, разделенную на две или три части. В первой (слева) части записывают знак отклонения, во второй - числовое значение, а в третьей - буквенное обозначение базы или другой поверхности. Базы обозначают прописной буквой или зачерненным треугольником. Направление линии измерения отклонений указывается отрезком линии со стрелкой.

Действительные поверхности деталей машин отличаются от номинальных (заданных в технической документации) наличием неровностей, образующихся при обработке поверхности и обусловленных колебанием инструмента и детали в процессе обработки, дефектами инструмента, особенностями кинематики обрабатывающего станка и др. Эти периодические неровности называют волнистостью и шероховатостью. К шероховатости относят неровности, у которых отношение шага к высоте неровностей менее 50, а к волнистости - от 50 до 1000.

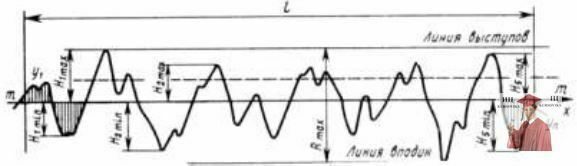

Показатели волнистости и шероховатости определяют по профилограммам, снимаемым профилографом (рис. 6).

Рис. 6 - Определение показателей шероховатости

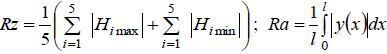

Основными параметрами для оценки шероховатости являются высота Rz неровностей профиля по десяти точкам и среднее арифметическое отклонение профиля Ra на базовой длине (рис. 6):

,

,

где Hi max и Hi min - отклонения пяти наибольших максимумов и минимумов профиля (рис. 6). Отсчет этих величин и значений у(х) ведется от базовой линии m - m, имеющей форму номинального профиля поверхности и проведенной так, что среднее квадратичное отклонение профиля от этой линии в пределах базовой длины минимально.

Шероховатость поверхности оказывает существенное влияние на эксплуатационные свойства деталей: снижает прочность, коррозионную стойкость, жесткость деталей, увеличивает интенсивность износа и др.

При назначении шероховатости поверхности учитывают требования к точности детали, хотя непосредственной связи между ними нет. Часто принимают, что величина Rz не должна превышать 0,1...0,2 допуска на размер. Кроме параметров, характеризующих высоту микронеровностей, на работоспособность деталей влияют и другие характеристики (средний шаг по вершинам и по средней линии профиля, относительная опорная длина и др.).

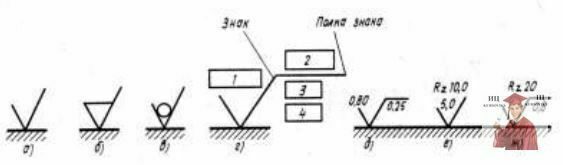

Номинальные числовые значения параметров шероховатости указывают на чертежах знаками, изображенными на рис. 7, а. Они не регламентируют вида обработки поверхности. Знаком, показанным на рис. 7, б, обозначают поверхности, образуемые удалением слоя материала (точением, шлифованием и т.п.); на рис. 7, в - поверхности, не обрабатываемые после литья, штамповки и других видов предварительной обработки.

Рис. 7 - Обозначение шероховатости поверхности

Сведения относительно параметров шероховатости приводятся на чертежах также с помощью знака, показанного на рис. 7, г. При этом на месте рамки 1 записывают параметр (параметры) шероховатости (для Ra без символа, рис. 7, д; для остальных параметров после соответствующего символа, рис. 7, е). На месте рамки 2 записывают (при необходимости) вид обработки поверхности и другие дополнительные указания, а на месте рамок 3 и 4 соответственно базовую длину (рис. 7, ж) и условное обозначение направления неровностей.